Дисковый экструдер для переработки полимерных материалов

Иллюстрации

Показать всеРеферат

1. ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ по авт. св. № 299133, отличающийся тем, что, с целью повышения качества расплава за счет увеличения напорных характеристик экструдера, диаметр винтовой нарезки транспортирующей зоны вращающегося диска не менее чем в 1,5-3 раза меньше его диаметра в рабочей зоне, которая расположена между загрузочным отверстием и второй рабочей полостью, причем длина транспортирующей зоны равна 5-15 диаметрам ее винтовой нарезки, а внутренняя поверхность корпуса на входном участке транспортирующей зоны, составляющей 3-5 диаметров ее винтовой нарезки, выполнена расширяющейся в направлении загрузочного отверстия и снабжена средствами охлаждения. 2. Экструдер по п. 1, отличающийся тем, что вращающийся диск снабжен сдвиговым элементом, размещенным между его рабочей и транспортирующей зонами и выполненным в виде рифленой втулки длиной, равной 1-2 диаметрам винтовой нарезки i транспортирующей зоны. (Л со 4 1

„„SU, „1171347 A

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК й) 4 В 29 С 47 52 В 29 101:00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 299133 (21) 3670846/23-05 (22) 15.09.83 (46) 07.08.85. Бюл. № 29 (72) Ю. Е. Лукач, В. А. Сенатос, А. Д. Петухов и В. Н. Бондаренко (53) 678.057.33 (088.8) (56) Авторское свидетельство СССР № 299133, кл. В 29 F 3/012, 1969. (54) (57) 1. ДИСКОВЫЙ ЭКСТРУДЕР

ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ по авт. св. № 299133, отличающийся тем, что, с целью повышения качества расплава за счет увеличения напорных характеристик экструдера, диаметр винтовой нарезки транспортирующей зоны вращающегося диска не- менее чем в 1,5 — 3 раза меньше его диаметра в рабочей зоне, которая расположена между загрузочным отверстием и второй рабочей полостью, причем длина транспортирующей зоны равна 5 — 15 диаметрам ее винтовой нарезки, а внутренняя поверхность корпуса на входном участке транспортирующей зоны, составляющей 3 — 5 диаметров ее винтовой нарезки, выполнена расширяющейся в направлении загрузочного отверстия и снабжена средствами охлаждения.

2. Экструдер по п. 1, отличающийся тем, что вращающийся диск снабжен сдвиговым элементом, размещенным между его рабочей и транспортирующей зонами и выполненным в виде рифленой втулки длиной, равной 1 — 2 диаметрам винтовой нарезки д транспортирующей зоны.

1171347

Изобретение относится к переработке по лимерных материалов в изделия, в частности, к конструкциям экструдера для подготовки расплава полимера и является усовершенствованием известного по авт. св.

Мо 299133

Цель изобретения — повышение качества расплава за счет увеличения напорных характеристик экетрудера.

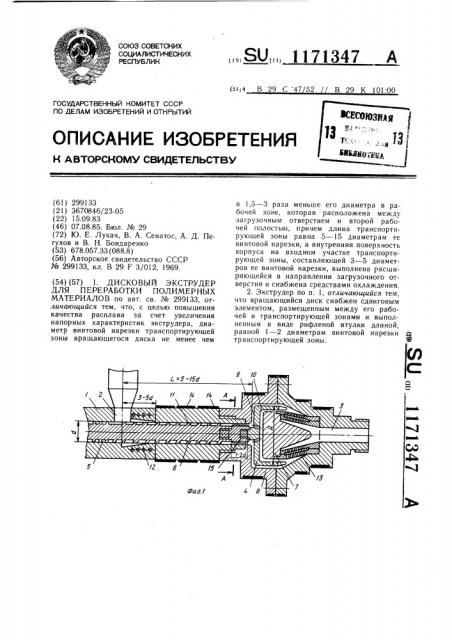

На фиг. 1 показан дисковый экструдер, продольный разрез; на фиг. 2 — се- 1О чение А — А на фиг. 1.

Дисковый экструдер для переработки полимерных материалов состоит из корпуса 1, имеющего входное загрузочное отверстие 2 и выходное отверстие 3, полого вращающегося диска 4, который имеет отбойную зону-нарезку 5 и транспортирующую зону 6.

Полый вращающийся диск 4 образует с внутренним неподвижным диском 7 и промежуточным корпусом 8 соответственно рабочую зону 9 и вторую рабочую полость 10.

Транспортирующая зона 6 имеет длину 5—

15d и образована винтовой нарезкой 11 диска 4, причем d — диаметр винтовой нарезки 11, и внутренней поверхностью корпуса I, которая на входном участке транспортирующей зоны 6 на начальной длине 25

3 — 5d выполнена конической с конусностью в пределах от 0,2 — 3, т. е. расширяющейся в направлении загрузочного отверстия 2 и имеет продольные пазы, глубина которых уменьшается в зависимости от величины Н до h=O в направлении движения перерабатываемого материала. Для осуществления процесса сжатия перерабатываемого материала в зоне загрузки при температуре ниже температуры его плавления корпус 1 в зоне загрузки снабжен средствами 12 охл аждения.

Рабочая зона 9 и рабочая полость 10 сообщаются через фильтрующий элемент 13 с выходным отверстием 3. Транспортирующая зона 6 экструдера обогревается нагревательными элементами 14.

Для исключения выхода нерасплавленных гранул полимера из транспортирующей зоны 6 в месте соединения дисковой части экструдера с транспортирующей зоной 6 установлен сдвиговый элемент 15, имеющий длину 1 — 2 d и образующий зазор с корпусом 1, равный 0,008 — 0,01d. Для прохождения расплава, образовавшегося при течении материала в транспортирующей зоне 6, сдвиговый элемент 15 выполнен в виде рифленой втулки. Рифления 16 на сдвиговом элементе 15 образуют продольные каналы для течения расплава, глубина которых меньше размера перерабатываемых гранул полимера. Величина наименьшего зазора между наружной поверхностью сдвигового элемента и корпусом выбрана в пределах 0,008 — 0,01d, обеспечивает достаточную величину сдвиговых деформаций для выбранной производительности транспортирующей зоны 6. Про30

50 изводительность зоны определяется для выбранной скорости вращения диска 4 диаметром винтовой нарезки 11 и с увеличением

d увеличивается.

Диаметр d винтовой нарезки 11 транспортирующей зоны 6 вращающегося диска 4 выбран н: менее, чем в 1,5 — 3 раза меньшим

его диаметра в рабочей зоне 9, которая расположена между загрузочным отверстием

2 и второй рабочей полостью 10. Величина зазоров рабочей зоны 9 и рабочей полости 10 изменяется в пределах 2 — 5 мм.

Экструдер работает следующим образом.

Полимерный материал под собственным весом из бункера через загрузочные отверстие 2 поступает на винтовую нарезку

11 вращающегося диска 4 и за счет плавного сужения зазора между корпусом 1 и винтовой нарезкой 11 на длине 3 — 5 d происходит уплотнение материала в холодном состоянии. С этой целью корпус 1 выполнен коническим в направлении входа материала на длине 3d — 5d и снабжен средствами 12 охлаждения для поддержания температуры корпуса 1 на указанной длине ниже температуры плавления материала.

Для предотвращения прокручивания полимера при его уплотнении поверхность корпуса 1 дополнительно имеет продольные пазы. Сечение паза выполняется несколько большим размера гранул перерабатываемого материала.

Уплотненный. в зоне загрузки на длине

3 — 5d материал при температуре ниже температуры плавления полимера образует плотную пробку, которая далее двигается по винтовой нарезке 11 вращающегося диска 4, создавая значительное давление на выходе из экструдера. После уплотнения материал поступает в зону предварительной пластикации на участке транспортирующей зоны 6.

Для разогрева материала и предварительной пластификации транспортирующая зона

6 на последующей длине снабжена нагревательными элементами 14. Общая длина транспортируемой зоны 6 выбрана из условия создания максимального давления и обеспечения предварительного разогрева материала в конце зоны до температуры, превышающей температуру плавления полимера.

При длине транспортирующей зоны менее

5d экструдер не развивает необходимых давлений для формования изделия. Этой длины также недостаточно для предварительной пластикации материала.

Длина транспортирующей зоны более

15d приводит к перегреву материала и повышению энергоемкости и металлоемкости экструдера.

После прохождения сдвигового элемента 15 расплав поступает в дисковую зону экструдера, где по рабочим зазорам между вращающимся диском 4 и промежуточным корпусом 8 и соответственно второй рабочей полостью 10, между вращающимся диском 4

1171347

А-А

Ъ %

1 с в (Составитель Л. Кольцова

Редактор Н. Данкулич Техред И. Верес

За каз 4805/19 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 и внутренним неподвижным диском 7 происходит его дальнейшая пластификация и гомогенизация (смешение) . Интенсивность смешения регулируется величиной указанных зазоров. Интенсивные сдвиговые деформации по всему объему материала достигаются при изменении зазора в пределах 2—

5 мм. Уменьшение зазора (меньше 2 мм) приводит к черезмерному повышению температуры полимера из-за диссипации энергии под действием больших скоростей сдвига. 10

Значительное увеличение зазора снижает эффект смешения из-за отсутствия сдвиговых деформаций по всему объекту.

Отношение диаметра вращающегося диска D в местах образования рабочих зоны 9 и полости 10 к диаметру d в транспортирующей зоне б изменяют в пределах

3 — 1,5.

Уменьшение диаметра вращающегося диска 4 в транспортирующей зоне 6 позволяет согласовать производительность винтовой нарезки этой зоны с пластицирующей способностью дисковой части. Такое согласование достигается за счет поддержания соотношения размеров вращающегося диска 4 в загрузочной транспортирующей и рабочей части в пределах 1,5 — 3.

При изменении соотношения диаметров меньше 1,5 происходит рассогласование производительностей транспортирующей и дисковой части, что приводит к выдаче негомогенизированного расплава (температурная однородность расплава по сечению канала на выходе превышает допустимые нормы и составляет больше 20 С). Превышение соотношения 1,5 — 3 больше трех приводит к черезмерному перегреву материала, возникающему за счет диссипации энергии в расплаве под действием сдвиговых деформаций — в дисковой части.

Испытания экструдера показали его надежную работу при переработке различных материалов. Величина развиваемого давления увеличилась более чем в 5 раз по сравнению с известной и применяемой ранее конструкцией экструдера.