Керамическая масса для изготовления химически стойких изделий

Иллюстрации

Показать всеРеферат

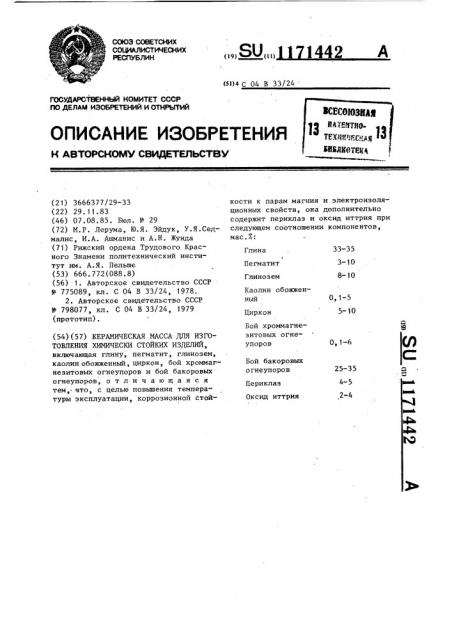

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКИХ ИЗДЕЛИЙ, включающая глину, пегматит, глинозем, каолин обожженньш, циркон, бой хроммагнезитовых огнеупоров и бой бакоровых огнеупоров, отличающаяся тем,- что, с целью повышения температуры эксплуатации, коррозионной Стойкости к парам магния и электроизоляционных свойств, она дополнительно содержит периклаз и оксид иттрия при следующем соотношении компонентов, мас.%: Глина . 33-35 f Пегматит3-10 Глинозем8-10 Каолин обожженный0 ,1-5 Циркон5-10 Бой хроммагне & зитовых огне- W упоровО,1-6 Бой бакоровых огнеупоров 25-35 Периклаз4-5 Оксид иттрия .2-4 4 И to

1442 А

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (! 9) (11) (51)4 С 04 В 33/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

33-35

3-10

8-10

Глина

Пегматит

Глинозем

Каолин обожженный

О, 1-5

5-10

Циркон

Бой хроммагнезитовых огнеО, 1-6 упоров

Бой бакоровых огнеупоров

25-35

4-5

Периклаз

Оксид иттрия

2-4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3666377/29-33 (22) 29.11.83 (46) 07.08.85. Бюл. Р 29 (72) N.P. Лерума, 10.Я. Эйдук, У.Я.Седмалис, И.А. Ашманис и А.Н. Жунда (71) Рижский ордена Трудового Красного Знамени политехнический институт им. А.Я. Пельше (53) 666.772(088.8) (56) 1. Авторское свидетельство СССР

Ф 775089, кл. С 04 В 33/24, 1978.

2. Авторское свидетельство СССР

У 798077, кл. С 04 В 33/24, 1979 (прототип). (54) (57) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКИХ ИЗДЕЛИЙ, включающая глину, пегматит, глинозем, каолин обожженный, циркон, бой хроммагнезитовых огнеупоров и бой бакоровых огнеупоров, отличающаяся тем,.что, с целью повышения температуры эксплуатации, коррозионной стойкости к парам магния и электроизоляционных свойств, она дополнительно содержит периклаз и оксид иттрия при следующем соотношении компонентов, мас.7:

442

33-35

Глина

Пегматит

Глинозем

3-10

8-10

Каолин обожженный

О, 1-5

5-10

Цирков

Бой хроммагнезитовых огнеупоров

О, 1-6

Периклаз 4-5

Оксид иттрия 2-4

40-47

1, 1171

Изобретение относится к составам химически стойких керамических масс для изготовления электроизоляционных конструкционных элементов в устройствах для испарения магния. в вакууме.

Известна керамическая масса для изготовления химически стойких изделий, включающая следующие компоненты, мас. X глина 10-15, каолин 17-20, циркон 20-26, пегматит 8-12, бой фар-J0 форовый 6-17, двуокись титана 1-3, окись хрома 0 5-1,0, базальт 4-9, глинозем 10-12 и окись цинка 1-3 (17.

Масса для изготовления химически и термически стойких керамических из-15 делий характеризуется высокой химической устойчивостью по отношению к кислотам и щелочам, однако из-за значительного количества стеклофазы, образующейся в процессе обжига, имеет 20 низкие электроизоляционные свойства (электрическое сопротивление (8-9) 10 Ом м) и невысокую темпераЧ туру эксплуатации (до 300 С)..

Наиболее близкой к изобретению является керамическая масса для изготовления химически стойких изделий, включающая следующие компоненты, мас.7:

Глина ления химически стойких изделий включающая глину, пегматит, глинозем, каолин обожженный,циркон, бой хроммагнезитовых огнеупоров и бой б акоровых огнеупоров, дополнительно содержит периклаз и оксид иттрия при следующем соотношении компонентов, мас.X:

Бой бакоровых огнеупоров 25-35

Уменьшение содержания глинистой составляющей и плавней в составе керамической массы в сравнении с известной массой способствуют повьппе6-9

Глинозем

Пегматит

Циркон

10-12

4-7

Каолин обожженный

4-5

Бой хроммагнезитовых ог3-5 неупоров

Чой бакоровых огнеупоров

20-25

Основными недостатками указанного состава являются низкие электроизоляционные свойства (удельное объемное электросопротивление р при

100 С 10 Ом.м), невысокая темперао тура эксплуатации (до 300 С) и невысокая стойкость к парам магния (изменение массы после испытаний составляет 0,3-1,9X).

Целью изобретения является повышение температуры эксплуатации, коррозионной стойкости к парам магния . и электроизоляционных свойств.

Указанная цель достигается тем, что керамическая масса для изготовнию температуры эксплуатации керамики и электрического сопротивления, а дополнительное введение периклаза и оксида иттрия — повышению устойчивос35 ти к парам магния, а также повышению электроизоляционных свойств.

Технология изготовления керамической массы следующая.

Исходные компоненты массы предва40 рительно измельчают сухим способом до удельной поверхности 300 м /кг и перемешивают мокрым способом в водной среде в шаровых мельницах. Полученный шликер высушивается до порошкообразной массы при 100-110 С. Образцы из полученной массы прессуются полусухим способом при давлении 80100 ИПа. Образцы обжигают при

1250-1400 С. Для обожженных образцов

50 определяют физико-механические, керамические и химические свойства по известным методикам. Для определения стойкости к парам магния при 700800 и 1000 С, электросопротивления до и после испытаний и стойкости к термоударам используют диски диаметром от 20-35 мм и толщиной 2,5-5,5 мм.

Измерения электросопротивления проТаблица

Компоненты керамической массы

Содержание компонентов, мас.7, в массе состава

3 4 5

35 33

3 6

10 10

0,1 5

10 7

Глина огнеупорная

35

35

Пегматит

10

4,5

Глинозем ГК

10

Каолин обожженный

2,6

Циркон

8,5

Бой хроммагнезитовых огнеупоров

0,1 5

2,5

Бой бакоровых огнеупоров

25

25

25 30

Периклаз

4,8 5

4,9

Оксид иттрия з 11714 водят при помощи мегоомметра между точечными электродами, прижатыми к поверхности керамики на расстояние

5й0,5 друг от друга.

Испытания образцов керамики в парах магния проводят на вакуумной установке УВ-11Л при рабочем давлении (5-7) 10 Па.

Примеры составов разработанных керамических масс приведены в табл. 1. 10

Образцы формуют методом полусухого о прессования и обжигают при 1250-1400 С.

Свойства полученных образцов приведены в табл. 2.

В табл. 3 приведены примеры соста- 15 вов с запредельным содержанием компонентов, а в табл. 4 — свойства образцов, изготовленных из этих составов массы.

При сопоставлении свойств оптимальных составов керамики (табл. 2) с составами керамики с запредельным содержанием компонентов (табл. 4) видно, что вследствие уменьшения количества д периклаза и оксида иттрия ниже оп42 4 тимального заметно ухудшаются электроизоляционные и термические свойства керамики, образцы также не устойчивы к парам магния и характеризуются недостаточной температурой эксплуатации (ниже 800 С). При введении периклаза и оксида. иттрия выше оптимальных концентраций повышается температура максимально плотного спекания (1400-1500 С), чтс не выгодно с точки зрения экономии энергоресурсов. Кроме того, из-за наличия незначительной пористости (1-27) снижается стойкость керамики к парам магния и прочностные показатели;

Материалы из предлагаемой керамической массы характеризуются высокой температурой эксплуатации (800-!000 С), коррозионной стойкостью к парам магния и высокими электроизоляционными свойствами, что предопределяет возможность применения ее в химическом машиностроении и в электротехнической промышленности для изготовления конструкционных элементов, устойчивых к парам магния.

1171442

Я ь 9

Ф со

3 11 в

Ю

1 м

Ф о м

«»

1 сч

7

8 о I ю

1Ч

Ю Ф

С» о о ф м м

8 е

° - О w o 8 со р о

Ю л м о 1Ч уч л е л л о

1.

iA

1Ч л

«» ф

Ю Ф м

1Ф

Ф о

1 1

Ю

Я О cg 1ч л о в 8 в ч» ф

D ф м о о м

Ю и

1Ч

1Ч

8 3

° 1 к а с» о

Ю о

l ч о

CO м

1Ч

O о е ф

8 в

1ч 1

IO

O Ф м

О

В о

6 1 сч

1Ч

О С» о о Ф о ф в

О

t о й

1Ф м л о

sn ф

8 О е Я л л

О О ф 1Ч л в 3 Ф в со ф

О о

4 ф м

О о еч еч м

1 ч в.*1, пй о

cf

5l ь

I» 1

Ot

И» е сссс

Ф к ф эха и оее мха

cc s cc хкк

If к к о м

М

cv

О Ф Вв . Л о о ч» о

Ih а а а о о ф cc cv со в ф

Л1

О О М о в ф в м и

М и к к м

»1 Ф 1 е» ч ч iII ã jii ! л 2 и л й1 б к к о и к Ф р йfч

RR 1.к

ОК I C», 1к 3

Р эГ к кк °

"„63

:1.

»: oc».

CI V CC

? ц3 +

Ь Н О

1171442

Та блица 3

36,2

35

Глина огнеупорная

11;8

Каолин обожженный

Циркон

24,2

Периклаз

Оксид иттрия

Т а блица 4

Свойства керамики

Состав керамики

120

150

100

0,1

0,3.2,1

Щелочестойкость, Ж

80

87 84

Кислотостойкость, Ж

570

520

560

83

18

43

36

Компоненты керамической массы

Пегматит

Глинозем ГК

Бой хроммагнеэитовых огнеупоров

Бой бакоровых огнеупоров

Интервал спекания, С о

Водопоглощения, 7

Предел прочности при сжатии, Мпа

Предел прочности при изгибе, ИПа

Термостойкость при перепаде температур 350-20 С, количество теплосмен

Коэффициент линейного термит -1 ческого расширения 10 град

Содержание компонентов, мас.7, в составе

8 9 10

1!71442

Продолжение табл. 4

Свойства керамики

Состав керамики

8 9

Изменение массы после испытаний в парах магния, 7. О, 23

1,8

Оплавился

Температура эксплуатации, С (800

800-1000 (800

Удельное электрическое сопротивление при 100 С, Ом м

2,6 10

2 -108

1,2 10

Заказ 4811/23 Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Л. Гостева

Редактор H. Егорова Техред T.Äóáèí÷àê Корректор Е. Сирохман