Способ окомкования сыпучих материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ окомкования сьтучих материалов, включающий загрузку шихты в окомкователь, ее увлажнение с получением зародьшей и их последующим доокомкованием, отличающийся тем, что, с целью повышения равномерности гранулометрического состава и прочности сырых окатьш1ей, снижения содержания мелочи менее 5,0 мм в готовом продукте, расхода топлива и потерь сырья при (О переделе, зародьшт, циркулирукяцие по восходящей части тарели, подвер (Л гают уплотняющему воздействию путем приложения направленных внешних усилий величиной 20-200 кг на 1 м циркулирующего слоя. ел 4 сг

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И (ЛНРЫТИЙ (21) 3699104/22-02 (22) 10.02.84 (46) 07.08.85. Бюл. Р 29 (72) Г.И,Серебряник, E.H.Стольберг, Е.Н.Шевченко, Н.И.Буланкин, П.Я.Тыква, А.И.Гегельский, С.Л,Калашников и Г.С.Марченко (53) 669. 1:622.788(088.8) (56) Бережной Н.Н. и др. Производство железорудных окатышей.

M,:Íåäðà, 1977, с. 35-42.

Юсфин Ю.С,, Базилевич Т.Н. Обжиг железорудных окатьппей. М.: Металлургия, 1973.

Авторское свидетельство СССР

У 777073, кл. С 22 В 1/14, 1979.

Патент ФРГ )) 1064482, кл. 12 g 1/01, 1967. (5l)4 С 22 В 1 14. F 27 В 21/06 (54) СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1, Способ окомкования сыпучих материалов, включающий загрузку шихты в окомкователь, ее увлажнение с получением зародьппей и их последующим доокомкованием, о т л и ч а юшийся тем, что, с целью повышения равномерности гранулометрического состава и прочности сырьм окатьппей, снижения содержания мелочи менее 5,0 мм в готовом продукте, расхода топлива и потерь сырья при переделе, зародьппи, циркулирующие по восходящей части тарели, подвергают уплотняющему воздействию путем приложения направленных внешних усилий величиной 20-200 кг на 1 м циркулирующего слоя.

2. Устройство для окомкования сыпучих материалов, содержащее тарель с приводом вращения и укреплеиньш вне тарели рабочий орган, о т л и ч а ю щ е е.с я тем, что рабочий орган выполнен иэ эластичного материала в виде конвейерной ленты, один конец которой закреплен жестко, а второй — свободный.

1 171546

3. Устройство по и. 2, о т л ич а ю щ е е с я тем, что рабочий орган установлен на восходящем участке тарели на расстоянии 0 1-0,3 ее диаметра от разгрузочного участка.

4. Устройство по и. 2, о т л ич а ю щ е е с я- тем, что длина свободно расположенной части рабочего органа составляет 0,05-0,5 диаметра тарели.

Изобретение относится к черной металлургии и может быть использовано при окомковании тонкозернистых шихт.

Целью изобретения является повышение равномерности гранулометрического состава и прочности сырых окатышей, снижение содержания мелочи менее 5,0 мм в готовом продукте, расхода топлива и потерь сырья при переделе.

Сущность изобретения заключается в том, что осуществляют направленное воздействие на поток шихты, ссыпающейся по восходящей части тарели и состоящей преимущественно из зародьппей крупностью 6-8 мм, нормально распределенной нагрузкой величиной

20-200 кг на 1 м потока, передаваемой гибким рабочим органом. В результате происходит стабилизация гранулометрического состава зародьппей, поскольку зазор между днищем тарели и свободным концом рабочего органа устанавливается самопроизвольно в зависимости от средней крупности ссылающейся шихты и эародьппи, не укладывающиеся в зазор, разрушаются.

Кроме этого, торможение потока шихты между двумя плоскостями (неподвижной и подвижной) приводит к усилению вращения гранул при ссыпании и новьппенном трении их о плоскости днища тарели и рабочего органа. Это приводит к интенсивному уплотнению зародышей в результате обжатия их под нагрузкой, новьппенному влагопереносу иэ центра зародьппей на периферию, наслоению на поверхность порции неокомкованного материала, происходящему при вращении ссыпаюшихся зародьппей в ограниченном пространстве зазора, куда попадает также часть неокомкованной шихты которая,яотеряв скорость, выпадает на днище тарели, чем уменьшается вынос ее из окомкователя.

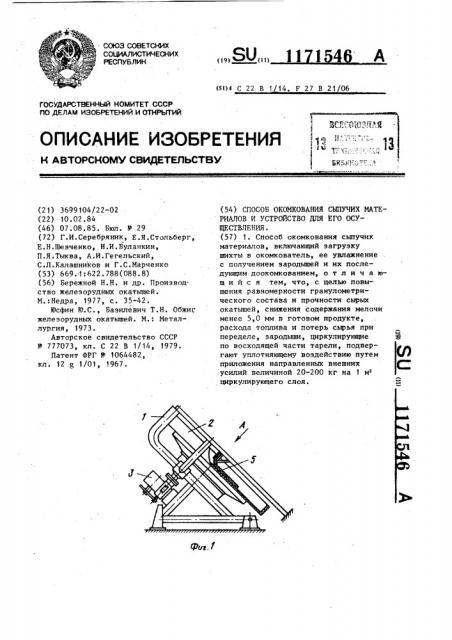

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — вид А на фиг. 2; на фиг. 3 — схема актив10 ных сил, воздействующих на ссылающиеся зародыши.

Устройство содержит станину 1, на которой закреплена тарель 2 с приводом 3 и очистные ножи 4. Вне тарели 2 на станине 1 установлен рабочий орган 5, выполненный из эластичного материала, например конвейерной ленты. Он имеет один конец жестко закрепленный, а Второй свободно покоящийся на днище тарели 2. Назначение рабочего органа 5 состоит в том, чтобы подвергать поток ссыпающихся зародьппей уплотняющему воздействию за счет приложения направленных внешних усилий .(фиг.1).

Гибкое исполнение рабочего орга4на 5 обеспечивает автоматическое изменение зазора между днищем тарели 2 и свободным концом гибкого

30 рабочего органа 5, зависящего от крупности поступающих зародышей, которая в свою очередь зависит от производительности тарельчатого окомкователя, качества поступающей шихты, влажности ее и других факторов. Кроме этого, эластичный материал, деформируя на потоке движущейся шихты, самоочищается от налипакпцего гарнисажа.

1171546

Гибкий рабочий орган установлен на восходящем участке вращающейся тарели 2, где происходит преимущественное движение зародышей крупностью

6-8 мм, имеющих промежуточную высоту подъема между готовыми окатышами и неокомкованной шихтой, на расстоянии 0,1-0,3 диаметра тарели 2 от ее разгрузочного участка.

Величина этого расстояния должна 10 превышать размер зоны сегрегации окатышей кондиционной крупности у борта тарели 2, где происходит их разгрузка. Уменьшение этого расстояния менее 0,1 диаметра тарели 2. 15 дестабилизирует разгрузку окатьппей, поскольку действие внешних сил препятствует выталкивающему усилию "постели" и в результате этого происходит переокомкование шихты и разусе- 20 реднение ее гранулометрического состава. При увеличении расстояния более 0,3 диаметра тарели, ухудшаются показатели гранулометрического состава окатьппей. 25

Длина свободно покоящейся части рабочего органа 5 составляет 0 050,5 диаметра тарели 2. Уменьшение этого размера менее 0 05 приводит к снижению эффективности предлагаемо- З0

ro способа за счет сокращения пути дополнительного окомкования, проходимым зародышами в зазоре между днищем тарели 2 и поверхностью рабочего органа 5.

Увеличение свободно покоящейся части рабочего органа 5 свыше 0 5 диаметра тарели 2 нецелесообразно, так как его воздействие будет стабилизировать движение шихты у борта та-40 рели 2, где происходит разделение шихты на элементарные струи и сложение ссылающихся потоков и формирование бортового пересыпания шихты.

Проводят промьпппенные испытания 45 опытного образца тарельчатого окомко" вателя, оснащенного гибким рабочим органом, в ходе которых изменяют: величину внешнего уплотняющего воздействия (от 5 до 200 кг на 1 м ссы-50 пающегося потока); расстояние между рабочим органом 5 и разгрузочной частью тарели 2 (от 0,05 до 0,35 диаметра тарели 2); длину свободно покоящейся части рабочего органа 5 (от 0,04 до 0,6 диаметра тарели 2).

Эффективность предлагаемого способа и показатели работы устройства оценивают по качеству получаемых окатьппей, замеряют гранулометрическпй состав и прочность сырых гранул крупностью 10-15 мм. Данные испытаний приведены в табл. 1.

Ударный характер вибрирующего воздействия рабочего органа 5 на поток ссыпающейся шихты является преобладающим в суммарном действии уплотняющих сил, поскольку величина стати— ческой нагрузки, обеспечивающей целостность зародышей, составляет: для крупности 6 мм — 0,1х25000=

2500 кг на 1 м потока; для крупности 8 мм — 0,4х10000=

4000 кг на 1 м потока, где: О, I и 0,4 — минимальная прочность зародьппей, имеющих крупность 6 и 8 мм соответственно, кг/ок;

25000 и 10000 — плотность ссыпавщихся зародьппей крупностью 6 и 8 мм соответственно в зазоре между днищем тарели 2 и рабочим органом 5, рассчитанная при условии, что зародыши расположены на днище тарели 2 слоем в один окатьпп и имеют промежутки между собой, заполненные неокомкованной шихтой и воздухом, равные половине площади, окатыш на 1 м потока.

В процессе испытаний на тарели

9 7,5 м устойчивый режим получения окатьппей по предлагаемому способу сохраняется при величине прилагаемых направленных внешних усилий 20-200 кг на 1 м ссылающегося потока. Превышение этих значений более 200 кг/м вызывает переиэмельчение шихты. Уменьшение усилий до величины менее

20 кг/м ссыпающегося потока приводит к заметному ухудшению гранулометрического состава шихты.

Влияние параметров предлагаемых способа и устройства на качество подготовки шихты приведено в табл.!.

Сущность способа и работы устройства для его осуществления заключается в следующем.

Вращение тарели 2 посредством привода 3 вызывает упорядоченное движение сыпучего материала, пбмещенного в тарель, который на стадии подьема сегрегирует по крупности, причем, чем мельче частицы, тем высота их подъема больше. Зародыши крупностью

6-8 мм занимают промежуточное положение между готовыми окатышами и не1171546 окомкованной шихтой и зона их ссыпания в основном ограничена восходящей ь частью тарели 2.

Этот поток ссылающихся зародьппей попадает в зону направленно приложенной нормально распределенной нагрузки q (фиг. 1), осуществляемой с помощью рабочего органа 5; и дальнейшее движение их происходит в стесненных условиях при воздействии таких сил: направленной внешней нагрузки, q; подъемной :.лы тарели, Q; давления г;ыпающегося потока, Р; сил трения, возникающих между зародьпп..ми и комкуемыми поверхностями, Г

Совокупное действие укаэанных сил вызывает вращение зародышей, М„

Следовательно, окомкование сыпучих материалов происходит с воздействием на зародьппи в стадии ссьптания комплекса сил, главной из которых является направленное внешнее усилие q, При этом происходит объемное д обжатие эародьппей, уплотнение их сердцевины, выжимание влаги из внутренней части на поверхность и рост крупности, дсуществляемый путем упорядоченного накатывания на зародыши неокомкованной шихты с последующим уплотнением их поверхности.

Осуществление указанного способа происходит за счет того, что рабочий орган 5, укрепленный вне тарели 2, выполнен из эластичного материала, в данном лучае из конвейерной ленты, и имеет один конец жестко закрепленный, а второй свободно покоящийся на движущемся потоке материала. Дви- 4б жение материала происходит в зазоре между днищем тарели 2 и поверхностью гибкого рабочего органа 5, величина которого автоматически устанавливается соответствующей среднему диаметру ссыпающихся зародышей, превьппение отдельными гранулами указанной крупности приводит к их разрушению в зоне действия направленных внешних усилий, т.е. происходит стабилизация гранулометрического состава зародышей. Кроме этого, на поток ссыпающегося материала, движущегося в зазоре между днищем тарели 2 и поверхностью рабочего органа 5, действует вибрация, .,-. едаваемая демфирующим свободно покоящимся концом рабочего органа 5, которая усиливает влагоперенос и уплотнение зародышей, Все это приводит. к формированию зародьппей повьппенной прочности и обеспечивает их линейный рост в соответствии с достигнутой прочностью.

С увеличением крупности формируемых гранул до 10-12 мм зона их ссыпания выходит за пределы воздействия направленной внешней нагрузки и ограничивается в основном пространством, прилегающим к "орi.ó тарели 2, где происходит их выгрузка.

В табл. 2 представлены данные сравнительных опытно-промышленных испытаний по предлагаемой и известной технологиям.

Для этого используют тарель с гибкой конвейерной лентой, установленной на расстоянии 0,2 диаметра тарели от разгрузочного участка, и длиной вободно покоящегося участка равной

0,2 диаметра тарели. Получение окатьппей по предлагаемому способу оком кования обеспечивает: увеличение гранул кондиционной крупности после окомкования на 12,9 ; увеличение прочности сырых окатышей на-раздавливание на 20,5 и на сбрасывание на 16,7%; снижение количества неокомкованной шихты, выносимой из тарели вместе с готовыми окатьппами на 5?, происходящее за счет улучшения сепарации материала по крупности в зоне направленно приложенной нагрузки.

Это в свою очередь приводит к снижению содержания мелочи менее 5,0 мм в готовом продукте на 0,4? > расхода природного газа для сушки и обжига окатьппей на 0,3 м /т окатышей и потерь сырья при переделе на,0,12%.

1171546

Таблица 1

Гранулометрический сос- Прочность сырых тав окомкованноч шихты, окатышей

Единицы измерения на сбра на разсывание давлераз ние кг/ок

Кг/м ссыпающе20 Гося потока

11,2 86,5 2,3

7,0 9 1,4 1,6

4,2 94,4 1,4

Величина внешней уплотняющей нагрузки

3,6 95,4 1,0

100

200

0,04

Длина свободно покоящейся части рабочего органа

В частях диаметра тарели

0 05

0,06

3,0 0,75

3,2 0,83

3,6 0,92

3,5 0,93

0,1

0,2

0 5 3,0 0,74

0,6

3,0 0,88

3,3 0,95

3 6 0,92

3,2 0,83

2,7 0,69 .

0 05

Расстояние между рабочим органом и разгрузочной частью тарели

В частях диаметра тарели

0,1

0,2

0,3

0,4

Параметры предлагаемых способа и устройства и их значения

+18 мм 8-18 мм -8 мм

2,5 94,3 3,2

1,8 92,0 6, 2

13,3 84,7 2,0

12,6 85,7 1,7

7,2 90,5 1,3

5,5 93,5 1,0

3,6 95,4 1,0

6,5 92,7 0,8

8,0 90,6 1,4

3,8 94,0 2,2

4,0 95,1 0,9

3,6 95,4 1,0

489411,1

9,4 88,7 1 9

2,9 0,77

3,1 0,81

3,2 0,86

3,6 0,92

3,7 0,95

3,9 0,98

2,8 0,7

2,9 0,72

1171546 .

Таблица2

Прочность сы рых ох а тьппе й

Гранулометрический состав сырых окатьппей, %

Способ око кования

18 мм 18-8 мм -8 мм енных ока ь1-ей, %

56,5 3,51

Известный 15, 1 82,8

0,83 3,6 5,80

2,1

Предлагаемый

1,0 4,2 5,33 56,2 3,39

5вб 93в5 0 ° 9

1 ф

/ нр

Составитель Л.Шашенков

Редактор В.Иванова Техред А.Бабинец Корректор И.Самборская.

Заказ 4822/29 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", r.Óæãîðoä„ óë.Ïðîåêòíàÿ, 4

На раз а давли- брос, ванне, аз кг/ок арабан Расход ая про газа, а обож м /т

Потери сырья, %