Литейная сталь

Иллюстрации

Показать всеРеферат

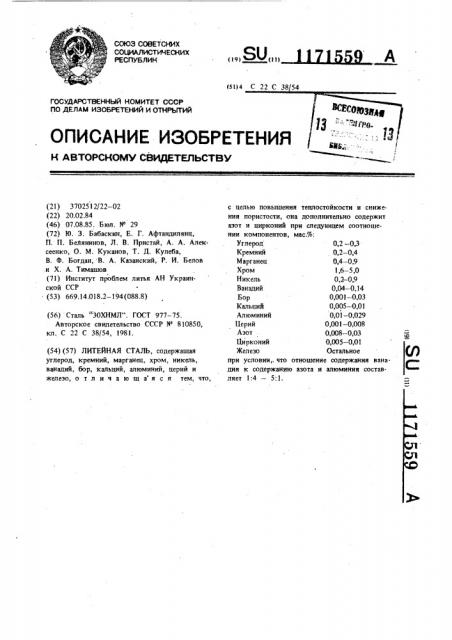

ЛИТЕЙНАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, ванадий, бор, кальций, алюминий, церий и железо, отличающаяся тем, что. с целью повышения теплостойкости и сниження пористости, она дополнительно содержит азот и цирконий при следующем соотношении компонентов, мас.%; Углерод0,2 -0,3 Кремний0,2-0,4 Марганец0,4-0,9 Хром1,6-5,0 Никель0,2-0,9 Ванадий0,04-0,14 Бор0,001-0,03 Кальций0,005-0,01 Алюминий0,01-0,029 Церий0,001-0,008 Азот0,008-0,03 Цирконий0,005-0,01 (Л ЖелезоОстальное при условии,, что отношение содержания ванадия к содержанию азота и алюминия составляет 1:4 - 5:1.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5!) 4

ОПИСАНИЕ ИЗОБРЕТ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3702512/22-02 (22) 20.02.84 (46) 07.08.85, Бюл. Н 29 (72) 10. 3. Бабаскин, E. Г. Афтандилянц, П. П. Белянинов, Л. В. Пристай, А. А. Алексеенко, О. М. Куканов, Т. Д. Кулеба, В. Ф. Богдан, В. А. Казанский, Р. И. Белов .и Х. А. Тимашов (71) Институт проблем литья АН Украинской CCP (53) 669.14.018.2 — 194(088.8) (56) Сталь "ЗОХНМЛ". ГОСТ 977 — 75.

Авторское свидетельство СССР Р 810850, кл. С 22 С 38/54, 1981. (54) (57) ЛИТЕЙНАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, ванадий, бор, кальций, алюминий, церий и железо, отличающаяся тем, что, с целью повышения теплостойкости и снижения пористости, она дополнительно содержит азот и цирконий при следующем соотношении компонентов, мас,%:

Углерод 0,2 -0,3

Кремний 0,2-0,4

Марганец 0,4-0,9

Хром l,6 — 5,0

Никель 0,2 .-0,9

Ванадий 0,04 — 0,14

Бор 0 001 — 0,03

Кальций 0,005 — 0,01

Алюминий 0,01 — 0,029

Перий 0,001 — 0,008

Азот 0,008 — 0,03 цирконий 0,005 — 0,01

Железо Остальное при условии,, что отношение содержания ванадия к содержанию азота и алюминия составляет 1:4 — 5:1.

1 11715

Изобретение относится к металлургии, в частности к сталям для отливок, работающих у словиях повышенных температур и.высоких давлений, 11елью изобретения является ловышение теплостойкости и снижение пористости стали.

Для эффективного повьццения теплостойкости алюминий, ванадий и азот должны находиться "в определенном соотношении.

Введение ванадия и азота в сталь в отно- 10 шенин, близком к стехиометрическому, т. е.

4:1 —. 5:1, позволяет получить дисперсные нитриды ванадия, которые измельчают первичную и вторичную структуру, что приводит к повышению структурной однородности отливок и, как следствие, к снижению пористости. Кроме того, нитриды ванадия за счет блокирования движения дислокаций и границ зерен стабилизируют структуру m p > упрочнение наблюдается при более высоких 20 температурах отпуска или эксплуатации.

Содержание ванадия и азота в отношении меньше чем 4:1 дает незначительное количество ннтридов ванадия, которые оказывают недостаточно эффективное влияние на дисперги-25 рование первичной и вторичной структуры.

Содержание ванадия и азота в отношении больше чеп 5:1 приводит к образованию гру-. бых включений нитридов и карбонитридов ванадия, которые оказывают отрицательное щ влияние на свойства стали, поскольку являются источникаь и образования микротрещин.

Содержание алюминия в пределах 0,1 —..", 0,029% необходимо для создания условий образования нитридов ванадия в стали. Содер-З жанне алюминия менее 0,01% приводит к увеличению содержания кислорода в стали н увеличению пористости.

Содержание. алюминия более 0,029% приво-. дит к образованию крупных нитрндов алюми 40 ния, которые, являясь центрами зарождения трещин, увеличивают пористость и снижают теплостойкость стали.

Содержание ванадия и алюминия в стали в отношении 4:1--5:1 облуеловлено тем, что при таком отношении ванадия и алюминия при охлаждении после затвердевания в стали реализуются термодинамические условия образования дисперсных нитридов ванадия, которые, диспергнруют первичную н вторичную структуру, 59 2 что приводит к повышению, плотности, снижению пористости и повышению теплостойкости.

Содержание ванадия и алюминия в стали в соотношении меньше чем 4:1 приводит к образованию крупных нитридов алюминия, которые, являясь центрамн зарождения трещин, ухудшают свойства стали. Содержание ванадия и алюминия. в соттношении больше чем 5:1 приводит к образованию грубых включений нитридов и карбонитридов ванадия, которые также оказывают отрицательное влияние на свойства стали следствие увеличения количества центров зарождения трещин.

С целью эффективного раскисления стали в ее состав дополнительно вводят иэ самых сильных раскислителей — цирконий -в пределах

0,005 — 0,01%. Это позволяет получить сталь, содержащую минимальное количество оксидных включений, что приводит к значительному повыц ению теплостойкости н снижению пористости, и кроме того, цирконий

Восстанавливает ванадий из окислов, что приво-. дит к увеличению числа дисперсных нитридов ванадия, которые повышают сопротивление стали к разрушению при повышенных температурах. Содержание циркония менее 0005% не оказывает влияние на раскнсление стали.

Содержание циркония более 0,01% приводит к появлению большого количествоа крупных оксидов и нитридов, которые оказывают отрицательное влияние на теплостойкость.. Химический состав исследованных плавок с. предлагаемой и известной сталей и соответствующие им свойства приведены в табл. 1 и 2(Теплостойкость определяют по снижению твердости образцов после закалки от 950 С в масло и различных температур отпуска.

Пористость определяют путем просвечивания рентгеном отливок диаметром 30 мм и высотой 100 мм. Величину пористости оценивают в процентах как отношение абсолютного объема пор и рыхлот к обьему отливки.

Как видно нз табл. 2, теплостойкость предлагаемой стали выше, чем у известной, а пористость меньше.

Применение предлагаемой стали позволит повысить надежность работы отливок рабочих колес нефтяных насосов на 10 — 15%.

Экономический эффект достигается эа счет повышения надежности отливок.

117)559

I ц.

1 Ф

Ы

1 1 I ф о

О" О о

О сч о о" й(I о м о

1 >

М

1 1

1О

1 о х

I I 1 I о

В ° о з з 4 о о о о о в 513 6 о о о Ф В

О О О О О

8 8 о о о

8 8

С 3 Д о о

Я д о" о" о е

5 о о о

Й ч ф О

e" о о о ю 1- . о 1, Ф„ а а о„ о о о о м п и

О О О О О

Vl (Ч (((г м Ф о" о о" о о

И а

I 1

Ф

Я ° Я 00 о" с о"

8 3 о о" о о о о

Я Я о

О О О л е о" о" о о м1 о о о о" о" О I/1

С Ъ о о" о

1 171559

Таблица 2

Пористость %

Твердость НВ

Плавка о

Отпуск, С

600

500

300

200

Предлагаемая сталь

3,1

240

324

368

405

470

2,8

260

331

375

400

350

428

3,0

280

383

338

500

3,9

200

250

275

335

385

230

265

324

386

Известная сталь

6,1

219

281

300

323

352

5,8

223

285

328

343

6,0

22 5

283

308

331

362

Редактор Т. Кугрышева

Заказ 4822/29

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

Ф

Составитель В. Брострем

Техред А.Бабинец

Тираж 583

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35. Раушская наб., д. 4/5

Корректор М, Максимишинец