Способ изготовления конических холоднокатаных труб

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ХОЛОДНОКАТАНЫХ ТРУБ, включающий порционную подачу, деформацию части заготовки в калибре, образованном оправкой и пильгерными перемещаемыми валками, величину хода которых плавно увеличивают от подачи к подаче, и деформацию остальной части заготовки в том же калибре, отличающийся тем, что, с целью повышения точности геометрических размеров труб при отношении диаметров их концов больше , перед деформацией остальной части заготова S ки в том же калибре уменьшают величину хода валков и осуществляют про (Л катку при его постоянном значении, а затем осуществляют повторную деформацию этой части в калибре меньшего размера и при этом плавно увеличивают от подачи к подаче ход валков. Код клепи и h

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (р>4 В 21 В 21/ОО

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ЙРнее положение илЕгпл и

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 349?233/22-02 (22) 01.10.82 (46) 15.08.85. Бюл. Ф 30 (72) О.А.Семенов, Е.А.Близнюков, А,С.Ткаченко, А.П.Горюн, Г,А.Сизоненко и А.С.Тараненко (71) Всесоюзный ордена Трудового

Красного; Знамени научно-исследовательский и конструкторско-технологический институт трубной.промышленности (53) 62 1. 774. 36 (088 ° 8) (56) Кофф 3.А. и др. Холодная прокатка труб. Свердловск, Металлургиздат, 1962, с. 332.

Розов Н.В. Холодная прокатка стальных труб, M,: Металлургия, 1977, с. 98-100 °

„„SU,„, 1172622 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ХОЛОДНОКАТАНЫХ ТРУБ, включаю— щий порционную подачу, деформацию части заготовки в калибре, образованном оправкой и пильгерными пере— мещаемыми валками, величину хода которых плавно увеличивают от подачи к подаче, и деформацию остальной части заготовки в том же калибре, отличающийся тем, что, с целью повышения точности геометрических размеров труб при отношении диаметров их концов больше 2,5, перед деформацией остальной части заготов— ки в том же калибре уменьшают величину хода валков и осуществляют про— катку при его постоянном значении, а затем осуществляют повторную деформацию этой части в калибре меньшего размера и при этом плавно увеличивают от подачи к подаче ход валков. значения и катают оставшуюся часть заготовки в том же калибре при постоянном ходе валков, получая цилиндрический участок меньшего диаметра, чем диаметр заготовки, но.большего, чем меньший диаметр прокатанного готового конуса, при этом готовый конус и цилиндрический участок соединены конусным недокатом, затем конусный недокат и цилиндрический участок повторно деформируют в калибре меньшего размера при плавном увеличении от подачи к подаче хода валков, и в случае необходимости получения большего отношения диаметров концов конической трубы многократно останавливают процесс в каждом последующем калибре меньшего размера и повторяют операции, производимые в первом калибре над оставшейся частью заготовки °

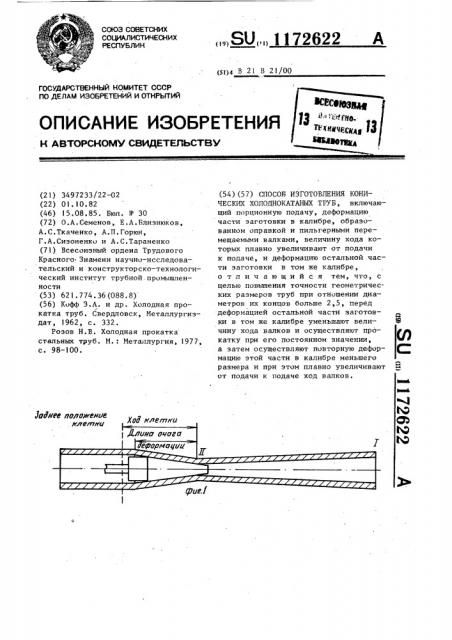

Формоизменение цилиндрической заготовки начинают с. прокатки участка с переменной по длине вытяжкой ку его начинают вести при минимальной длине очага деформации (наимень1 1172622 г

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления длинномерных конических труб с отношением диаметров более 2,5 из высоколегированных сталей и сплавов.

Цель изобретения — повышение точности геометрических размеров труб при отношении диаметров их концов больше 2 5. 10

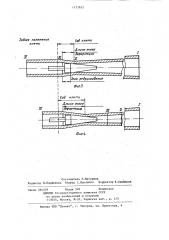

На фиг, l показана прокатка переднего конца цилиндрической заготовки до конуса готового размера; на фиг.2— начало прокатки в том же калибре oc— тавшейся части заготовки в цилиндрическую трубу промежуточного диаметра.

На фиг.3 — начало прокатки в. калибре меньшего размера.

На фиг.4 — продолжение прокатки 20 в калибре меньшего размера.

В результате того, что участок с постоянйой вытяжкой катают большего диаметра, чем диаметр меньшего осно- -. у"acr

Сущность способа изготовления конических труб заключается в многопроходной периодической прокатке цилинд— рической заготовки по частям с пере- 45 менным и постоянным по величине ходом валков.

Предлагаемый способ осуществляют следующим образом.

Часть цилиндрической заготовки 50 при порционной подаче металла деформируют,цо конуса готового размера в калибре, образованном оправкой и пильгерными перемещаемыми валками, величину хода которых плавно увеличи †вают от подачи к подаче, затем процесс останавливают, уменьшают вели— чину хода валков до промежуточного чивают прокатку при максимальной дпине очага деформации (наибольший ход .валков). После прокатки участка с переменной по длине вытяжкой (участка 1-П) производят разовое уменьшение длины очага деформации (хода валков) и продолжают прокатку при постоянной длине очага деформации (ходе валков) . В процессе прокатки с постоянной вытяжкой формообразуется участок большего диаметра, чем диаметр меньшего основания конусного участка (фиг.2) . Причем, уменьшение длины очага деформации производят на такую величину, чтобы внутренний диаметр участка, прокатанного с постоянной вытяжкой, увеличился не менее, чем на величину разности диаметров начала и конца конуса зоны редуцирования очага деформации при формоизменении его в элемент трубы переменного сечения. Такая величина является оптимальной для этого варианта, так как при увеличении диаметра на меньшую величину в месте сопряжения очаг деформации имеет зону редуцирования. После прокатки участка с постоянным ходом валков заканчивается формоизменение заго-, товки в первом проходе ° При необхоА И л ле лаги

Ди82

3 1172 димости трубу подвергайт термической обработке °

Во втором проходе (фиг.3) деформации подвергают участки П-Ш и Ш-1У в калибре меньшего размера. Оправка вводится в полость трубы участка

П-Ш до упора, плотно прилегая к его поверхности в месте сопряжения с участком 1 — П, При этом участок П-Ш является рабочим конусом (очагом де†10 формации) начала прокатки участка с переменной по длине вытяжкой во втором проходе. Прокатку во втором и последующих проходах ведут аналогично. первому проходу. 15

Предлагаемый способ опробован на

ОЭЗ ВНИТИ при изготовлении конических труб длиной 6200 мм с размерами 34х х4,0 - -10х1,4 мм. В качестве заготовки использовали цилиндрические тру- 20 бы иэ стали 20 размером 34х4,0 мм.

Изготовление конических труб осуществляли за два прохода на стане холодной прокатки с переменным ходом рабочей клети типа ХПТК-40. 25

Формоизменение заготовки начинали с прокатки конического участка.

Конический участок прокатки длиною

3500 мм с размерами 20х2,5 - 34х4,0.

Прокатка осуществлялась при непре— рывном увеличении очага деформации на 0,3 мм и подаче 1,5 мм за каждый двойной ход. В конце прокатки длина очага деформации была максимальной и составляла 360 мм. После прокатки

35 конического участка произвели разовое уменьшение длины очага деформации на 60 мм и прокатали цилиндрический участок длиной 1550 мм с размерами 23,0х2,7 мм.

622 4

Во втором проходе цилиндрический участок размерами 23,0х2,7 мм прокатали в конический участок длиною

2788 мм с размерами 20х2,5 10х1,4 ма, При этом использовали технологичес— кий инструмент — оправку с максимальным диаметром 16 мм, калибры с диаметром рабочего конуса 23-10 мм. При прокатке зона редуцирования очага деформации располагалась перед местом сопряжения. Диаметры начала и конца зоны редуцирования по внутренней поверхности заготовки были соответственно 17,6 мм и 15,8 мм.

Изготовленные йредлагаемым спосо— бом трубы не имеют отклонений по толщине стенки и по внутреннему диаметру в местах сопряжений участков, прокатываемых в смежных проходах, от заданных размеров.

Таким образом, предлагаемый способ по сравнению с известным позволяет повысить точность геометрических. размеров конических труб в местах сопряжения участков, прокатываемых в смежных проходах.

В качестве базового объекта принят способ изготовления конических труб путем прокатки цилиндрической заготовки пилигримовыми валками при изменяющейся длине очага деформации. Однако он не позволяет изготовить конические трубы с отношением диаметров бо лее 2,5.

Использование предлагаемого способа обеспечивает изготовление конических труб с отношением более 2 5 что подтверждается изготовлением опытной партии конических труб размерами

34х4,0-10,0х1,4 мм.! 17?622 ание положение

)(аР клети млетц

Составитель Л.Матурина

Редактор П.Парфенова Техред С.Мигунова Корректор В.Синйцкая

Заказ 4943/9 Тираж 549 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул., Проектная, 4