Способ изготовления профильных деталей

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДЕТАЛЕЙ преимущественно корытообразного профиля, предусматривающий операции профилирования протягиванием через Всшковую клеть и гибки наматыванием -с прижимом профилированной полосы к оправке, отличающийся тем, что, с целью повышения качества при изготовлении деталей с малыми радиусами продольной кривизны, формование корытообразного профиля осуществляют закладывай в полки разный излишек металла, увеличенный на / JH Р- наружных . 2.( 2 / относительно центра кривизны полок и уменьшенный на ту же величину для внутренних полок, где Н - высота профиля; RHK радиус продольной кривизны профиля по средней линии. 2, Способ по п.1, о т л и ч а ющ и и с я тем, что размер наружных i полок по криволинейной поверхности профилированной заготовки на , (Л а .внутренних на 10-15% больше номинальной ширины полок готовой детали. ьо о: KD 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН. (51)4 I 2 I L 5/08 7/028

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3521691/25-27 (22) 15.12,82 (46) !5,08.85. Бюл. 9 30 (72) И.M,Колганов, Г. В.Проскуряков и В,И.Колганов (71) Научно-исследовательский отдел

НИО-8320 (53) 621.981. 1(088.8) (56) Патент СССР 11 680621, кл. В 21 D 53/30, 20.04.77. (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДЕТАЛЕЙ преимущественно корытообразного профиля, предусматривающий операции профилирования протягиванием через валковую клеть и гибки наматыванием с прижимом профилированной полосы к оправке, о т л ич а ю шийся тем, что, с целью

„„SU„„1172628 А повышения качества при изготовлении деталей с малыми радиусами продольной кривизны, формование корытообразного профиля осуществляют закладывай в полки разный излишек металла, увек» н личенный на г Н 1 для наружных

2 к + — )

2 относительно центра кривизны полок и уменьшенный на ту же величину для внутренних полок, где Н вЂ” высота про" филя; Я„ — радиус продольной кри= визны профиля по средней линии.

2, Способ по п,1, о т л и ч а юшийся тем, что размер наружных полок по криволинейной поверхности профилированной заготовки на 20-30Х а;внутренних на 10-15Х больше номинальной ширины полок готовой детали.

1172628

Изобретение относится к обработке

1 металлов давлением, в частности к гибке листового металла с помощью фасонных валков и гибке профильного металла с одновременным изменением 5 сечения профиля.

Цель изобретения - повьппение качества деталей с малыми радиусами продольной кривизны.

Для стесненного изгиба в зависимости от материала требуется превышение длины дуги криволинейной поверхности 1 над шириной полки Ь К

Ои

1,15-1,25. Тогда 1 = К Ь = (1,15 — 1,25)Ь. При равномерном распределении излишка металла по углам и полкам в случае изгиба профиля с радиусом кривизны Rä = R<< необходимо по верхним полкам иметь дополнительный объем металла, равный 20

V = д Н b $, где Н вЂ” высота профиля; Б — толщина листовой заготовки. о

По нижним полкам такой же объем необходимо убрать, чтд возможно сделатьлишь при стесненном изгибе, уменьшив 25 излишек материаладля-формообразования углов. Произведя расчетобъемов излишков металла, деформируемого для образования профиляи получениякачественного профиля при его изгибе, получаем 30

К Н

222R„+H 2 ) где К вЂ” коэффициент, учитывающий дополнительный металл, который нужно добавить по верхним полкам и убрать по нижним;

Б„ - радиус кривизны. профиля по средней линии.

Получаем, что излишек металла по 40 ширине для изготовления гнутого профиля из листа с утолщением по углам необходимо заложить по верхним полкам соответственно КЬ=КСИ+ К, а по нижним полкам К„= К „-К, Это при гибке 45 с малой кривизной, когда В /Я=8-12 устраняет складкообразование и потерю устойчивости по внутренним (нижним) полкам, обеспечивает равномерное рас пределение металла по верхним и ниж- 50 ним как углам, так и полкам, а также аксиальных растягивающих (калибрующих) напряжений по сечению.

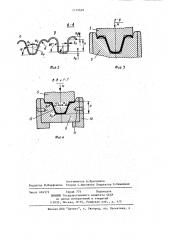

На фиг.1 изображено устройство для реализации способа, общий вид; на 55 фиг.2 = сечение А-А на фиг.1 (предварительный профиль); на фиг.3 — сече= ние Б-Б на фиг.1; на фиг.4 - сечение

В-В и Г-Г на фиг.1 (сечение готовой детали) .

Деталь изготовляют следующим образом.

Листовую заготовку 1 толщиной Я о с помощью приводных подающих роликов 2 (фиг.1), обеспечивающих предварительную гибку на угол = 15-20 и строго направленную подачу, проталкивают через свободно вращающиеся ролики 3 первого перехода. Для захвата в роликах 2 заготовка имеет в заходной части небольшие скосы (не показаны). В роликах 3 производят формовку предварительного профиля 4 (фиг., ) с большими относительными радиусами

R/Б ) 5 (фиг,2), с углами гиба Р = — 65-90 . Ролики 3 профилированы по нижним и фланцевым полкам с раз= ной кривизной поверхности, чтобы обеспечить разный запас материала по ширине верхних.и нижних полок соответственно на 20-30 . и 10-15 больше их номинальной ширины, т,е. создают

h > ) h< (фиг.2)бв зависимости от высоты профиля Н, радиуса кривизны Я„„, марки материала, исходя из равномерного распределения материала по верх ним и нижним углам и полкам. Затем профилированная заготовка поступает в роликовую пару окончательного формообразования, в. которой верхний ролик 5 меньшего диаметра вращается свободно, а нижний приводной ролик

6 выполняет функции гибочной вра= щающейся оправки. На нем заготовку крепят фиксатором 7. При вращении от привода (не показан ) ролика 6 заготовку протягивают через свободно вращающиеся ролики 3 и 5, идет формообразование профиля в замкнутом контуре роликов (фиг.3 и 4) и одно= временно его гибка на радиус Rд„.

Прижимной ролик 8 обеспечивает до= полнительную калибровку профильной детали. Ролик 6 выполнен сборным (фиг.4). Съемный байдаж 9 ролика за= креплен в щеках 10, фиксируется винтами 11. Этим обеспечивается изготовг ление профильных деталей разной фор= мы сечения при изменении формы в рабочем контуре между роликом 5 и бандажом 9, Кривизна деталей 12 изменяется в зависимости от выбранного диаметра ролика 6 и глубины посадки в нем .съемного бандажа 9.

Ролики 3, 5 и 8 установлены на валах 13 в корпусе 14, который име1172628 ет возможность перемещаться верти= кально от привода (не показан) и прижимать их с определенным усилием N к профилю.

Все роликовые пары. имеют замкну- тый рабочий контур для создания сжато-напряженного состояния, что позволяет вести гибку деталей с одновременным их формообразованием из полосы малопластичных материалов в хо- 10 лодном состоянии без опасности разрыва волокон по наружному растянутому контуру, При протягивании профилированной заготовки между свободно вращакицими- 15 ся роликами 5 и 8 обеспечивается равномерное распределение аксиальных . растягивающих напряжений по сечению профильных деталей, что повышает точность их изготовления и качество, Устройство работает следующим образом.

При закреплении протягиваемой заготовки фиксатором 7 на ролике 6 и его вращении создают усилие изгиба, д которое является одновременно и усилием протягивания заготовки через свободно вращающиеся ролики 3 и 5, В роликах 3 получают предварительный профиль 4, искривленные участки за=

30 готовки в местах будущих полок у которого имеют разный радиус кривизны, .что позволяет заложить в полки разный излишек материала. В роликах 5 и 6 производят выпряйление полок. профиля (осаживание криволинейных поверхнос35, тей . За счет создания сжато-напряженного состояния в зонах деформиро= вания от приложенного усилия изгиба обеспечивают изготовление профильных О деталей из листа с одновременной гибкой с малыми радиусами кривизны.

Прижимной ролик 8 производит дополнительную калибровку.

Пример. На модернизированном 4 нрофилегибочном станке мод.772И получены по предлагаемому способу при холодной деформации профильные детали с радиусом кривизны R.„„ равным

250-500 мм, непосредственно из лис-о товой з готовки материалов Д16АТВ, ОТ4-1. OТ4 и ВНС-2 при исходной толщине Бр, равной 0,8 и 1,2 мм, корытообразного сечения с углами гиба Ч =

65 и 90

Профили имели параметры: при угле гиба 4 = 65 высота Н = 20 мм, ширина нижней полки Ъ вЂ” 15 мм, верхних полок 15 мм; а(, = g>-- 25 ; г< = 0,40,6 мм при исходной толщине S = о

= 0,8 мм; R - =0,5-0,7 мм; утолщение материала по биссектрисе углов гиба

1,25-1,30 для Д16АТВ; r1, = 1,11,12 для ОТ4; br = 6 им; hH = 3 мм.

При угле гиба 9 = 90 высота Н = — 25 мм, ширина нижней полки Ь—

20 мм, верхних полок 15 мм; толщина исходная S — ; r = 0,6-0,8 мм;

R = 0,4-0,6 мм; утолщение 1 = 1,101,30. в зависимости от материала;Ь

5 йм (R = 8 мм); Ь„= 4 мм (R=12 мм).

Профильные детали имели точность размеров по сечению соответственно равную 8-10 квалитетам, по В „ — 1012 квалитетам. Скорость протягивания заготовки составляла 6-6,5 м/мин.

Предлагаемый способ по сравнению с известным дает следующую эффективность: позволяет изготавливать профильные детали корытообразного сечения непосредственно из листа с малыми радиусами продольной кривизны (до Б = йК

=200 мм), что снижает трудоемкость в 5-6 раз; снижается масса деталей в среднем на 16-20Х за счет повышения жесткости и прочности; повышается точность размеров по сечению и радиусу до 8-10 квалитетов; обеспечивается экономия металла за счет повышения

КИМ до 0,97.

l ) 72á28

4-4

12

Составитель А. Красников

Редактор M.ÏàðôåíîBà Техред C.MHãóíîâà Корректор В,Синицкая

Заказ 4943/9 Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1)3035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4