Способ получения олефиновых углеводородов

Иллюстрации

Показать всеРеферат

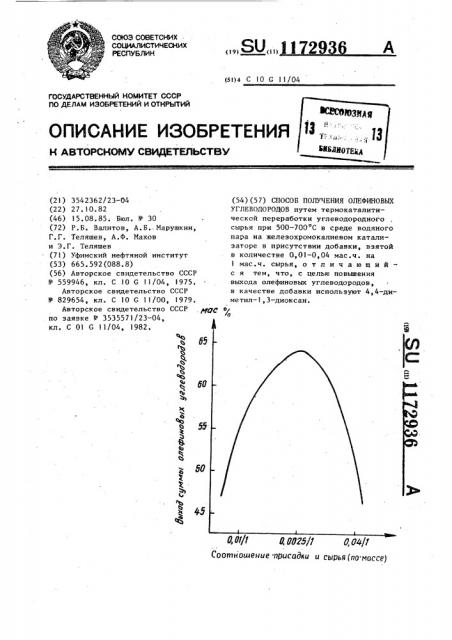

СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ путем термокаталитической переработки углеводородного сырья при 500-700 С в среде водяного пара на железохромокалиевом катализаторе в присутствии добавки, взятой в количестве 0,01-0,04 мае,ч, на 1 мае,ч, сырья, отличающййс я тем, что, с целью повышения выхода олефиновых углеводородов, в качестве добавки используют 4,4-диметил-1 ,3-диоксан. мае 1 5 4 O.Of/10.0025110. Г Соотношение присойиы и сырья (по-мосср)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 29

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3542362/23-04 (22) 27.10.82 (46) 15.08 ° 85. Бюл. № 30 (72) P.Б. Валитов, А.Б., Марушкин, Г.Г. Теляшев, А.Ф. Махов и Э.Г. Теляшев (71) Уфимский нефтяной институт (53) 665.592(088.8) (56) Авторское свидетельство СССР № 559946, кл. С 10 G 11/04, 1975.

Авторское свидетельство СССР № 829654, кл. С 10 С 1)/00, 1979.

Авторское свидетельство СССР у у по заявке № 3535571/23-04, кл. С 01 С 11/04, 1982.

О д1/1 д Иг5/1 О о /1 (:оотн ошение npucadrru и сь рья(по массе) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Ъ

, )

Ъ gg

Ъъ

Ъ

Я

1

Ъ> Ъ

45 C (54) (57) СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ

УГЛЕВОДОРОДОВ путем термокаталитической переработки углеводородного сырья при 500-700 С в среде водяного пара на железохромокалиевом катализаторе в присутствии добавки, взятой в количестве 0,01 — 0,04 мас.ч. на

1 мас.ч. сырья, о т л и ч а rom и й— с я тем, что, с целью повышения выхода олефиновых углеводородов, в качестве добавки используют 4,4-диметил-1,3-диоксан.

I l 7? > 36

Таблица I

Пример

СоотношеВыход, мас.

Этилен ние присадки и сырья (по массе) ГаэообОлефиновые углеразные продукты водороды

1 0,01:!

2 0,025:1

3 0,04:1

29,57

37, 53

33,34

56,13

64,27

49,40

28,21

27,15

16,46

Изобретение относится к получению олсфиновьгх углеводородов иэ нефтяного сырья и может быть испольэовало при термокаталитнческой переработке углеводородных фракций, например вакуум- 5 ных гаэойлей.

Цель изобретения — повышение выхода олефиновых углеводородов за счет введения в процесс добавки—

4,4-диметил-1,3-диоксана. !О

Пример ы 1-3. Через реактор проточного типа со стационарным слоем катализатора, содержащего, мас. .:

PezOy 72,7; CIzOg 8,4; KzCOg 18,7;

VzOg 0,2,пропускают вакуумный гаэойль

Фракцию 370-500 С Туймазинской нефти плотностью 0,926, с содержанием серы

l,67 мас. .. Вакуумный гаэойль содержит по 10 об. фракций с т.кип.,"С:

370-413; 413-418; 418-424! 424-428;. 20

Д28-432; 432 †4; 443-450; 450-436;

463-485; 485-500. Объемная скорость подачи сырья 1 ч ", температура

600 С, разбавление сырья водяным паром 1:I (по массе). Присадка — 4,4-ди.25 метил-!,3-диоксан. Соотношение присадки и сырья равно(0,01-0,04):1 по массе (см. чертеж). Выход газообразных продуктов, суммы олефиновых углеводородов и содержание этилена приведены щ в табл. 1.

Пример 4. Вакуумный .газойль по примерам 1-3 подвергают пиролизу в реакторе проточного типа со стационарным слоем катализатора. Соотнощение. полаласмого водяпо Г о п арф и пгрья равно 1. I по массе. Присадка

4,4-диметил-l,3-gi oxc, n. Соотношение присадки и сырья равно 0,025:I по массе. Температура процесса 500 С.

Выход, мас. : газообразные продукты

25,14; сумма олефиновых 39,48; этилен 19,24.

Пример 5. Вакуумный газойль по примерам 1-3 подвергают пиролиэу в реакторе проточного типа со стационарным слоем катализатора; Соотношение подаваемого водяного пара и сырья равно ):! по массе. Присадка — 4,4-диметил-1,3-диоксан. Соотношение присадки и сырья равно

0,025:1 по массе. Температура процесса 700 С. Вьгход, мас, .: газообразные продукты 68,78; сумма олефиновых углеводородов 53,85; этилен 27,98.

Составы газообразных продуктов и материальные балансы приввдены в табл. 2-4.

Таким образом, иэ приведенных результатов видно, что предлагаемый способ позволяет получить

25,14-68,78 газа, содержащего

39,43-64,27 . олефиновых углеводородов, в том числе 16,46-28,2l . этилена, а следовательно, позволяет получить выход олефиновых углеводородов на сырье 37,04 °

1!72936

Та блица Г

Параметры Способ по примеру

Температура, С

500 700

600 600 600 600

Объемная скорость, 1

1:1 1:1

Подача добавки 0

Т а б л и ц а 3

Состав газа, мас.7, по примерам

Компоненты

Без до1 бавки

5,95 4,66 7,04

3,18 8,06

7,18

31,28 24,78 17,45 27,57 46,33 19,54

Хс н

16,04 28,21 27,15 16,46 19,24 27,98 с1нл с,н, 0 52 0,16

0,24

0,86 0,09

0,28

Н18

Тс„н,„

47,13 56,13 64,27 49,40 39,43 53,85

Соотношение пара и сырья (по массе ) 2с,н, СО+Со

Без добавки

16,73

14,36

14,17

0,01 0,025 0,04 0,025 0,025

16, 12 21, 76 18, 72 12, 94 14, 27

11,80 15,36 14,22 7,25 11,60

12,82 13,10 15,83 10,20 18,46

1172936

Т а б л и ц а 4

Продукты

Выход, мас.7., по примеру

Без добавки

2 3 4 5

24,00 29,57 37,53 33,34 25,14 68,78

Газ

Конденсат 69,00 67,73 58,39 62,78 71,10 25,30

7,00

Кокс

2,70 4,08 3,88 3,76 5,92

Заказ 4999/24 Тираж 546 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Е. Горлов

Редактор Т. Колб Техред Т.Дубинчак Корректор Г, Решетник