Фильтр для паронагнетательных скважин

Иллюстрации

Показать всеРеферат

1. ФИЛЬТР ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН, включающий трубчатый корпус со щелевыми отверстиями , отличающийся тем, что, с целью повышения надежности работы фильтра за счет обеспечения регулирования раскрытости щелей и их очистки, снабжен набором шайб, установленных концентрично на трубчатом корпусе , причем шайбы выполнены из материала с меньшим коэффициентом линейного расширения , чем трубчатый корпус, и зафиксированы на корпусе от проворота. { (Л СО о оо ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 Е 21 В 4308

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

10 2 2

Н (:фЭ

CO

СЮ

С

Рик 7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3678206/22-03 (22) 21. 12.83 (46) 15.08.85. Бюл. № 30 (72) И. В. Роман, А. К. Арсеньев и А. В. Литвинов (71) Северо-Кавказский государственный научно-исследовательский институт нефтяной промышленности (53) 622.245. 124 (088.8) (56) Авторское свидетельство СССР № 202821, кл. Е 21 В 43/08, 1964.

Авторское свидетельство СССР № 866136, кл. Е 21 В 43/08, 1981, „„SU„„) 173035 A (54) (57) 1. ФИЛЬТР ДЛЯ ПАРОНАГНЕTATEËÜÍÛÕ СКВАЖИН, включающий трубчатый корпус со щелевыми отверстиями, отличающийся тем, что, с целью повышения надежности работы фильтра за счет обеспечения регулирования раскрытости щелей и их очистки, снабжен набором шайб, установленных концентрично на трубчатом корпусе, причем шайбы выполнены из материала с меньшим коэффициентом линейного расширения, чем трубчатый корпус, и зафиксированы на корпусе от проворота.

1173035

2. Фильтр по п. 1, отличающийся тем, что шайбы выполнены с конусной поверхностью снаружи и цилиндрической проточкой внутри.

3. Фильтр по п. 1, отличающийся тем, что, с целью обеспечения раскрытости фильт овых щелей на заданную величину, высота шайб Bw подбирается из следующей зависимостии

Изобретение относится к горной промышленности, а точнее к нефтегазодобывающей, и может быть использовано при оборудовании паронагнетательных скважин фильтрами. 5

Целью изобретения является повышение надежности работы фильтра за счет обеспечения регулирования раскрытости щелей и их очистки.

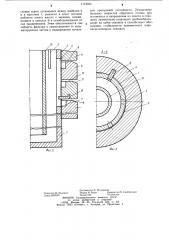

На фиг. 1 представлена секция предлагае- 10 мого фильтра в разрезе, закрытое положение; на фиг. 2 — то же, открытое положение; на фиг. 3 — сечение А-А на фиг. 1.

Фильтр имеет трубчатый корпус 1 со щелевыми отверстиями 2 и резьбой 3, заглушенный снизу и изготовленный из мате- 15 риала с повышенным коэффициентом линейного расширения, например, алюминия или дуралюмина. На трубчатый корпус 1 навернуты до плотного контакта или с регулированным зазором взаимодействия шайбы 4 с коническими 5 и гладкими торцовыми 6 поверхностями, внутренними цилиндрическими проточками 7 и фиксаторами 8. Шайбы изготовлены из материала с пониженным коэффициентом линейного расширения, например стали. Торцовые 6 и конические 5 25 поверхности создают канал 9, сужающийся от периферии к центру. Внутри трубчатого корпуса 1 установлены сифонные трубы 10.

В каждом конкретном случае в зависимости от температуры сборки, рабочей температуры на забое паронагнетательной сква- З0 жины (или температуры нагнетаемого пара) и коэффициентов линейного расширения имеющихся в наличии материалов шайб 4 и корпуса 1 по приведенной формуле определяется высота шайбы Вы, Диаметры шайбы 4 и корпуса 1 выбираются в соответствии с конкретными размерами эксплуатационной колонны. Изготовляются шайбы выбранных размеров и собираются секции фильтра.

Фильтр собирается из необходимого количества секций в соответствии с величи- 40 где cf -диаметр удерживаемых песчинок м, — эмпирический коэффициент, меньший единицы и зависящий от степени окатанности песчинок;

}гя †начальн зазор, устанавливаемый при сборке, м; с, А„, — коэффициенты линейного расширения материалов соответственно корпусной трубы и шайбы, К ;

7,р,Т вЂ” температура соответственно закачиваемого флюида и условий сборки, К. ной интервала перфорации, подвешивается ниже пакера, спускается в скважину на насосно-компрессорных трубах и устанавливается в интервале перфорации. Внутрь фильтра до его низа спускаются сифонные трубы 10.

Под действием температуры теплового агента (570 †5 К), закачиваемого циркуляцией через сифонные трубы 10, корпусная труба 1 удлиняется. 3а счет разности коэффициентов линейного расширения материалов корпусной трубы 1 (24-10 К ) и шайб 4 (12 10 К ) между шайбами размером 14 мм при температуре сборки 290 К образуются тепловые зазоры порядка (4,7 — 5) 10 мм, выполняющие роль фильтровых щелей 11, теплоноситель проходит через них при достаточно малом сопротивлении.

Отмеченные тепловые зазоры 11 создаются наличием фиксированных на корпусе 1 шайб 4 с высотой В „определенной по приведенной формуле, за счет разницы температурного удлинения стальных шайб относительно фиксированного участка корпусной трубы из дуралюмина.

При остановке процесса и резком уменьшении температуры на забое щели 11 смыкаются и кольматируются за счет того, что зерна песка заклиниваются при движении по сужающемуся каналу 9, чем ограничивается обратная фильтрация и до минимума сокращается вынос песка во внутреннюю полость фильтра. Оставшиеся на торцовых поверхностях шайб зерна песка разрушаются вследствие действия больших усилий при смыкании шайб 4. Единичные песчинки, попавшие внутрь, осаждаются в проточках 7 и трубе 1.

При повторном запуске паронагнетательной скважины щели 11 раскрываются на величину, несколько большую рабочей, за счет того, что в первоначальный момент корпус 1 прогрет больше, чем шайбы 4. Пе1173035

Составител ь Е. Молчанова

Редактор М. Келемеш Техред И. Верес Корректор М. Самборская

Заказ 5023/29 Тираж 540 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 счаные зерна, оставшиеся между шайбами 4 и в проточке 7, уносятся в пласт потоком рабочего агента вместе с зернами, скопившимися в каналах 9 и освободившимися от сил заклинивания. Этим обеспечивается способность фильтра к самоочищению от кольматирующих частиц и поддержанию начальной пропускной способности. Исключение больших скоростей обратного потока при остановках в направлении из пласта в скважину значительно сокращает пробкообразование на забое скважин и способствует обеспечению стабильности прием истости паронагнетательных скважин.