Способ изготовления гибкого составного электрофотографического материала и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ изготовления гибкого составного электрофотографического материала, включающий напыление фотополупроводниковых слоев в вакууме на две гибкие подложки, одна из которьк представляет собой прозрачную диэлектрическую пленку, диффузную сварку путам соединения под давлением с последующим охлаждением материала до комнатной температуры, отличающийся тем, что. с целью улучшения свойств материала путем повышения однородности структуры последнего, дополнительно после диффузионной сварки осуществляют формирование материала путем переменного изгиба его в противоположных направлениях при одновременном охлаждении с изменением направления теплоотвода, а диффузную сварку осуществляют в течение 1-10 мин. 2. Устройство для изготовления гибкого составного электрофотографического материала, содержащее вакуумI ную камеру, внутри которой расположены бобины, перемоточный механизм сл равномерной протяжки подложки, причем камера разделена на две части, соединяемые шлюзами, отличающееся тем, что, с целью повьшения производительности, оно имеет средство теплоотвода, выполненное в виде охлаждающих валиков, установлен ных с двух сторон относительно ленто00 протяжного тракта. со 05

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)4 G 03 G 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOIVlV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3560820/28-1 2 (22) 03.03.83 (46) 15.08.85. Бюл. № 30 (72) В.А. Макарычев, А.С. Таурайтис, И-Д.Б. Сидаравичюс и А.И. Зюбрик (53) 772.93(088.8) (56) Авторское свидетельство СССР

¹ 2499014, кл. G 03 G 5/08, 1980.

Авторское свидетельство СССР № 163155, кл. В 05 С 15/00, 1963. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО

СОСТАВНОГО ЭЛЕКТРОФОТОГРАФИЧЕСКОГО

МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУ. ЩЕСТВЛЕНИЯ., (57) 1. Способ изготовления гибкого составного электрофотографического материала, включающий напыление фотополупроводниковых слоев в вакууме на две гибкие подложки, одна из которых представляет собой прозрачную диэлектрическую пленку, диффузную сварку путем соединения под давлением с последующим охлаждением материала до комнатной температуры, отличающийся тем, что, „>SU„„1173376 с целью улучшения свойств материала путем повышения однородности структуры последнего, дополнительно после диффузионной сварки осуществляют формирование материала путем переменного изгиба его в противоположных направлениях при одновременном охлаждении с изменением направления теплоотвода, а диффузную сварку осуществляют в течение 1-10 мин.

2. Устройство для изготовления гибкого составного электрофотографического материала, содержащее вакуум ную камеру, внутри которой расположены бобины, перемоточный.механизм равномерной протяжки подложки, причем камера разделена на две части, С, соединяемые шлюзами, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности, оно имеет 3иивь средство теплоотвода, выполненное в виде охлаждающих валиков, установленных с двух сторон относительно лентопротяжного тракта.

В камере 1 устанавливают бобины

2, 3 и 4 с гибкими подложками. Обе подложки проводятся но лентопротяжному тракту и закрепляются на бобине 4. Далее включают систему вакуумирования и из камеры 1 откачивают воздух. Поскольку обе части А и В камеры соединены шлюзами 5, 6 и 7, давление Ьстаточных газов в обеих частях камеры будут отличаться примерно на 1-2 порядка. Затем включают перемоточный механизм, который с постоянной скоростью синхронно сматывает гибкие подложки с обеих бобин. Подложку, сматываемую с бо45

1 11733

Изобретение относится к электрофотографии, в частности к технологическим процессам получения электрофотографических материалов с использова нием вакуумного напыления. 5

Целью изобретения является улуч" шение свойств материала путем повышения однородности структуры последнего и повышение производительности устройства. 10

Сущность изобретения заключается в том, что на две гибкие подложки, причем в качестве одной из них ис пользуют прозрачную диэлектрическую . пленку., в вакууме напыляют фотополу- 15 проводниковые слои, после чего осуществляют под давлением диффузную сварку напыленных подложек в течение 1-10 мин,а затем полученный материал охлаждают до комнатной темпера- 20 туры путем переменного изгиба его в противоположных направленияХ при одновременном охлаждении с изменением направления теплоотвода.

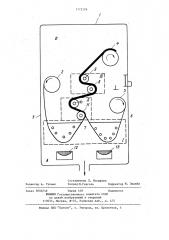

На чертеже представлена схема уст-25 ройства для осуществления предложенного способа.

Устройство содержит вакуумную камеру 1, внутри которой расположены бобины 2, 3 и 4 с общим перемоточным. О механизмом равномерной протяжки.

Камера 1 разделена на две части .А и В, соединенные шлюзами 5, 6 и 7.

Кроме того, устройство содержит средство теплоотвода, выполненное в виде охлаждающих валиков 8, 9 и

35 10, расположенных с двух сторон относительно лентопротяжного тракта, и узлы диффузной сварки 11. В части А камеры 1 находятся испарители 12 и

13.

Устройство работает следующим образом.

76 z бин 2 и 3, предварительно нагревают перед напылением фотополупроводникового слоя до заданной температуры затем напыляют фотополупроводниковый слой определенной толщины. Затем подложка с напыленным слоем подается в узел диффузной сварки 11, где происходит касание:фотополупроводниковых слоев и их сдавливание за счет изгиба по выпуклой поверхности слоев и их указанного узла. Далее гибкий составной электрофотографический материал попадает на валик 10, на котором изменяется направление изгиба и .отвода тепла от получаемого материала, За время прохождения материала (порядка 1-2 мин в зависимости от напыляемого фотополупроводника) происходит диффузионное смешивание фотополупроводниковых слоев в области сварки. При дальнейшем движении по лентопротяжному тракту электрофотографический материал попадает на охлаждающие валики 8 и 9, на которых происходит окончательное формирование гибкого составного электрофотографического материала при охлаждении последнего перед сматыванием в рулон, а также формирование механичеекой формы электрофотографического материала, т.е. формы, которую принимает материал в отсутствии внешнего натяжения, когда слои его не испытывают внутренних напряжений. Чтобы не возникло направЛения преимущественного изгиба, направление изгиба на валиках 8, 9 и.10 поочередно меняется. Одновременно с этим осуществляется поочередно отвод тепла с разных сторон электрофотографического материала, что способствует также более однородной структуре фотополупроводникового материала. Охлажденный электрофотографический материал в виде ленты наматывается на приемную бобину 4.

Пример 1. В качестве подложек используют два рулона полиэтилентерефталатной пленки толщиной

12 мкм. Ширина рулонов 340 мм. Пленки сматывают в вакуумной камере со скоростью 8 см/мин. Остаточное давление газов при напылении 10" мм рт.ст.

Напыляемый на обе движущиеся подложки фотополупроводниковый материал— аморфный селен. Пары аморфного селена осаждаются на пленку, подогретую до

60-80 С, При этом в процессе напыле3 11733 ния перегрев пленки предотвращается отводом избыточного тепла с обратной стороны пленки путем прижатия ее к термосатируемой металлической поверхности. Наличие диэлектрической пленки между термостатируемой поверхностью и фотополупроводниковым слоем ухудшает условия теплоотвода, поэтому даже после прекращения конденсации паров селена конденсат 10 у поверхности в течение примерно

0,3 мин находится в жидком состоянии при температуре плавления селена.

Время напыления селенового слоя толщиной 25-30 мкм составляет примерно 15

5-6 мин. 3а время, не превышающее указанного промежутка, синхронно движущиеся навстречу друг другу подложки с напыленными слоями вводят в плотный контакт друг с другом и сжимают. Для ускорения процесса диффузии уменьшают скорость отвода тепла от фотополупроводникового элемента путем выбора температуры поверхности, которой касается электрофотографичес- 25 кий материал при сдавливании, до о

120 С, что выше температуры поверхности,. которой касались подложки при напылении, и равняется максимально допустимой температуре для полиэти0 лентерефталатной пленки.В процессе диффузионной сварки сдавливание электрофотографического материала производится изгибом его с радиусом около 3-5 см сначала в одну, затем в другую сторону. Одновременно при этом меняется поверхность материала, контактирующая с термостатированной поверхностью. Этим достигается большая однородность фотополупроводникового

40 элемента и предотвращается возникновение заметных механических напряжений в фотополупроводниковом элемейте.Время сварки составляет около 30—

60 с. Сила натяжения пленок при

45 изгибе около 0,5 Н. Охлаждение электрофотографического материала до температуры, близкой к комнатной, осуществляют прижатием его к холод76 4 ным поверхностям (около 20 С) поочередно с разных сторон так же, как это делалось при сварке в течение

7 — 10 мин, Длина электрофотографического материала, получаемого за одно напыление, достигает 50 м.

Общая толщина электрофотографического материала около 80 мин. При записи электростатического изображенйя контраст достигает 10 Кл/м .

Фоточувствительность 0,05 лк.с °

Неоднородности фотоэлектрическчх характеристик. при смене направления освещения и полярности дрейфующих фотополупроводниковый элемент носителей заряда не обнаружено. Изменение характеристик по длине ленты материала лежит в пределах 15Х.

Радиус изгиба свободной ленты около

1 м в направлении сматывания на приемную бобину.

Пример 2. Отличие от предыдущего примера состоит в том, что скорость протягивания подложки уменьшается до 60 мм/мин и,кроме того, существенно отличаются толщины напыляемых слоев. На одну ленту напыляют слой толщиной 50-60 мкм, а на другую 2-5 мкм. При этом направление изгиба при сварке такое, что более тонкий фотополупроводниковый слой находится внутри и ближе к нагретой до 120 термостатируемой поверхности, Естественно, при этом снижается производительность, но несколько снижаются требования по поддержанию технологического режима получения однородного фотополупроводникового элемента., Пример 3. Отличие от первых других примеров состоит в том, что вместо одной из диэлектрических лент используют медную фольгу толщиной около 50 мкм. При формировании электрофотографического материала выбирают направление преимущественного изгиба ленты в направлении металлической фольги. Радиус изгиба в свободном состоянии около 0,7 м.

1173376

Составитель Л. Носырева

Техред M. Гергель Корректор И. Эрдейи

Редактор А. Гулько

Филиал ППП-"Патент", r. Ужгород, ул. Проектная, 4

Заказ 5050/46 Тираж 448 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5