Штамп для изготовления крутоизогнутых отводов

Иллюстрации

Показать всеРеферат

1. ИГГАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУТСМЗОГНУТЫХ ОТВОДОВ, содержащий гибочный и калибровочный рзгчьи, рабочие поверхности каждого из которых образованы рабочими поверхностями сопряженных между собой формоизменяющих элементов,отличающ и и с я TeMj что, с целью обеспечения возможности получения равнопрочных равнопроходных отводов радиусом гиба менее полутора диаметров , поперечное сечение гибочного ручья выполнено в виде равностороннего угл,а с закруглением при вершине в одном из его формообразующих элементов , сопряженного с полуэллипсом, выполненным в другом элементе, а поперечное сечение калибровочного ручья - в форме овала, образованного полуовалами, поперечных сечений ручьев составляющих его элементов, при чтом большая ось овала располоi жена в плоскости продольной симмет (Л рии штампа эквидистанстно плоскости его разъема с плавньм изменением ее величины от середины штампа к торцам до величины, равной малой оси овала. 4 СП

„„SU„„1174115

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5l)4 В 21 С 37/28 В 21 D 9/07, 22/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬ1ТИЙ

ВСЕ (@И у

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 3," . -, ц

К АВТ0РСХОМУ СВИДЕТЕЛЬСТВУ Й r5Л11 Ц F Ã p $ (54) (57) 1. ШГАИП ДЛЯ ИЗГОТОВЛЕНИЯ

КРУТОИЗОГНУТЫХ ОТВОДОВ, содержащий гибочный и калибровочный ручьи, рабочие поверхности каждого из которых образованы рабочими поверхностями сопряженных между собой формоизменяющих элементов, о т л и ч а ю— (21) 3582393/25-27 (22) 21. 04. 83 (46) 23. 08. 85. Бюл. Ф 31 (72) Ю.К. Павлов.и А.Г. Ламзин (71) Всесоюзный научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения (53) 621.981.1.07(088.8) (56) Авторское свидетельство СССР

Р 722637, кл. В 21 D 22/06, 1977.

Авторское свидетельство СССР

Р 114533, кл. В 21 С 37/28, 1952.

I шийся тем, что, с целью обеспечения воэможности получения равнопрочных равнопроходных отводов радиусом гиба менее полутора диаметров, поперечное сечение гибочного ручья выполнено в виде равностороннего угла с закруглением при вершине в одном из его формообразующих элементов, сопряженного с полуэллипсом, выполненным в другом элементе, а поперечное сечение калибровочного ручья — в форме овала, образованного полуовалами поперечных сечений ручьев составляющих его элементов, при этом большая ось овала расположена в плоскости продольной симметрии штампа эквидистанстно плоскости его разъема с плавным изменением ее величины от середины штампа к торцам до величины, равной малой оси овала.

1174115

2. Штамп по и. 1, о т л и ч а юшийся тем, что плоскости разъема формоизменяющих элементов калибровочного ручья смещены относительно плоскости симметрии рабочей

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для изготовления крутоизогнутых отводов.

Целью изобретения является обеснечение воэможности получения равнопрочных равнопроходных отводов радиусом гиба менее полутора диаметров.

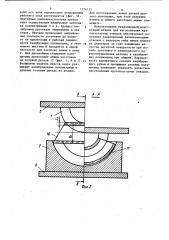

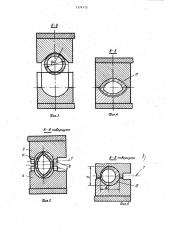

На фиг. 1 показан двухручьевой штамп, вид сверху; на фиг. 2 — разрез А-А на фиг. 1 (до изгиба и после изгиба заготовки), на фиг. 3 — разрез Б-Б на фиг. 2 (в начале процесса изгиба), на фиг. 4 — то же (в конце процесса нзгиба); на фиг. 5 разрез В-В на фиг. 1 (в начале процесса обжима); на фиг. 6 — то же (в конце процесса обжима); на фиг. 7разрез Г-Г (в конце процесса обжима детали) .

Штамп содержит гибочные пуансон

1, матрицу 2 и калибровочные верхнюю 3 и нижнюю 4 полуматрицы, закрепленные соответственно на верхней 5 и нижней 6 плитах . Рабочая поверхность в поперечном радиальном сечении гибочного пуансона 1 выполнена в виде равностороннего угла с закруглением при вершине г и сопряженного с полуэллипсом гибочной матрицы 2 (фиг. 4), а калибровочного ручья — в форме овала, образованного полуовалами поперечных сечений ручьев полуматриц 3 и 4, при этом большая ось овала Я,.расположена в плоскости . продольной симметрии штампа эквидистантно плоскости его разъема (фиг. 6) с плавным изменением ее величины от середины штампа к торцам до величины, равной малой оси овала 3 (фиг. 1, б и 7) . Радиус закругления при вершине профиля гибочного ручья пуансона принимают в пределах от половины диа. метра отвода на торцах Р до поло5

45 полости его и образованы поверхностями выступов и впадин, выполненных на обращенных одна к другой частях указанных элементов.

2 вины диаметра исходной трубной заготовки. Большую ось овала 4. ! калибровочных полуматриц 3 и 4 принимают из условия обеспечения равнопроходного внутреннего сечения отвода диаметром Ив„и равнопрочности стенок по малой 5-; и наружной S образующих отвода.

Кроме того, плоскости разъема калибрующих полуматриц 3 и 4 смещены относительно плоскости симметрии рабочих поверхностей 7 и образованы поверхностями выступов 8 и впадин 9, выполненных на обращенных дна к другой частях упомянутых лементов (фиг. 5) . Исходная трубная заготовка 10 с наружным диаметром Do и толщиной 5 видоизменяется в процессе штамповки в криволинейную заготовку 11 и в готовый отвод 12.

Штамп работает следующим образом.

Верхняя часть, штампа, пуансон 1, полуматрица 3 и верхняя плита 5, закрепленные на нолзуне пресса, находятся в верхнем исходном положении. Нагретую трубную заготовку 10 укладывают в ручей гибочной матрицы

2 (фиг. 2) . При движении ползуна пресса вниз стороны угла гибочного ручья пуансона входят в соприкосновение со средней частью заготовки. (фиг. 3) и начинают ее овализовать в плоскости продольной симметрии до контакта с рабочей поверхностью пуансона по радиусу P . При дальней- . шем движении пуансона вниз осуществляют изгиб заготовки с овализацией наружной части по большой образующей заготовки до смыкания гибочной пары инструментов (фиг. 4) . Движением полэуна пресса вверх возвращают верхнюю часть штампа в верхнее положение, изогнутую заготовку 11 перекладывают в нижнюю калибровочную полуматриО цу 4, повернув ее на 90, и ориенти11741 руют ось вала параллельно направлению рабочего хода инструментов (фиг. 5) .

Повторным движением ползуна пресса вниз осуществляют калибровку заготовки полуматрицами 3 и 4. Процесс калибровки протекает непрерывно в два этапа. Вначале происходит выправление овальности заготовки до полного ее прилегания к рабочей поверхности калибрующих полуматриц, в этот 10 момент выступы 8 находятся в одной плоскости или частично вошли в пазы

9. При дальнейшем сближении полуматриц происходит обжим заготовки до готовой детали 12 (фиг. 1, 6 и 7) . 15

Возвратом ползуна пресса вверх размыкают калибровочные полуматркцы и удаляют готовую деталь из штампа.

15 4

Для изготовления новой детали процесс повторяют, при этом операции изгиба и обжига заготовок. можно совмещать.

Использование предложенной конструкции штампа для изготовления крутоизогнутых отводов обеспечивает получение равнопрочных равнопроходных отводов с радиусом гиба менее полутора диаметров за счет повышения качества вогнутой поверхности при из-. гибе заготовки и рационального перераспределения металла в калибрующих полуматриц при обжиме. Переменность поперечного сечения калибрующего ручья и специфика разъема полуматриц позволяет управлять качеством изготовления крутоизогнутых отводов.

11741 15 б-Ю

Qua. 7

— В по5ернуто

Ю

f1 (Риг. 7

Заказ 5099/9

Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Е.Красинский

Редактор Н.Пушненкова Техред О.Неце Корректор А.Обручар