Способ получения поликапроамида

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОЛМИДА путем анионной активированной полимеризации капролактама в адиабатическом реакторе, включанмций нагрев тонкого слоя реакционной смеси от 75-95 до 170-200 С и проведение при этой температуре полимеризации , отличающийся тем, что, с целью снижения энергозатрат и уменьшения тепловых напряжений в готовом полимере, нагрев реакционной смеси осуществляют с помощью контактного нагревателя, расположенного в верхней части цилиндрического реактора, который через 25-45 мин после включения отключают и непрерывно перемещают готовый полимер и реакционную смесь в направлении, противоположном движе нию сформировавшегося теплового (Л фронта, со скоростью, равной скорости движения последнего, путем подачи свежей реакционной смеси в нижнкяо часть реактора.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1174445 (51)41 С 08 Ci 69/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ВСЯ(;Щ,)ЩЩ

ОПИСАНИЕ ИЗОБРЕТЕНИЕ

Ьттатщд

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ (21) 3578307/23-05 (22) 14.04.83 (46) 23.08.85. Бюл. Ф 31 (72) В.П.Бегишев, Г.И.Тихонов, Е.В.Славнов, С.П.давтян, А.Я.Малкин и В.А.Ворошилов (71) Институт механики сплошных сред Уральского научного центра

АН СССР и Проектно-конструкторское и технологическое бюро химического машиностроения (53) 678.675(088.8) (56) Авторское свидетельство СССР

Ф 229328, кл. С 08 G 69/18, 1965.

Авторское свидетельство СССР

Ф 522204, кл. С 08 G 69/18, 1974. (54)(57) СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОМЩЦА путем анионной активированной полимеризации капролактама в адиабатическом реакторе, включающий нагрев тонкого слоя реакционной смеси от 75-95 до 170-200 С и проведение при этой температуре полимеризации, отличающийся тем, что, с целью снижения энергозатрат и уменьшения тепловых напряжений в готовом полимере, нагрев реакционной смеси осуществляют с помощью контактного нагревателя, расположенного в верхней части цилиндрического реактора, который через 25-45 мин после включения отключают и непрерывно перемещают готовый полимер и реакционную смесь в направлении, противоположном движению сформировавшегося теплового фронта, со скоростью, равной скорости движения последнего, путем подачи свежей реакционной смеси в нижнюю часть реактора.

1174445

Изобретение относится к получению и переработке полиамидов и может быть использовано в производстве изделий из поликапроамида, методом полимериэации капролактама. 5

Целью изобретения является снижение энергозатрат и уменьшение тепловых напряжений в готовом полимере.

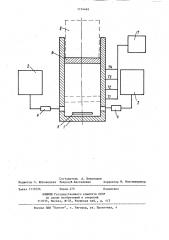

На чертеже показано устройство, реализующее предлагаемый способ.

Приме р 1. Вреакторе1, емкости 2 готовят смесь, содержащую

3,1 кг капролактама и 4,4 г металлического натрия, а в емкости 3смесь, содержащую 3,1 кг капролак15 тама и 16,7 r 2,4-толуилендиизоцианата. В обеих емкостях смеси подогре« вают до 75 1 2 С и поддерживают в этом диапазоне. Затем эти смеси в соотношении 1;1 закачивают дозирующими устройствами 4 в реактор 1 до 0,75 его объема. Перемешивание смеси в реакторе при закачивании осуществляют импеллером 5. Реактор 1 имеет цилиндрический корпус длиной 200 мм, выполненный из композиционного материала. В корпус реактора встроены электрический нагреватель с реостатом, позволяющим регулировать температуру смеси в ЗО пределах 70-100 С, и термопары, выполненные из хромель-копелевой проволоки, в количестве 4 шт, Термопары установлены через 20 мм одна от другой по высоте реактора, начи- 35 ная с отметки 70 мм от нижнего торца реактора, т.е. термопара Т1 установлена на высоте 70 мм, термопара

Т2 — на высоте 90 мм, Тз - на высоте 110 мм, Т4 — на высоте 130 мм. 40

С помощью встроенного нагревателя поддерживается температура смеси в пределах 75 2 С. Сверху в реактор вводят электрический нагреватель 6, выполненный в виде диска с внешним 45 диаметром, который меньше диаметра реактора на 2 мм. Нагреватель рассчитан так, чтобы его поверхность о нагревалась до 170-200 С, достаточных для проведения процесса полиме- 50 ризации. Регулировка температуры осуществляется с помбщью реостата.

После соприкосновения нагревателя с поверхностью реакционной смеси он включается и работает 45 мин. 55

Соприкасающийся с поверхностью нагревателя слой реакционной смеси нагревают до 190 + 5 С, т,е, до температуры, достаточной для начала реакций полимеризации и кристаллизации. В результате выделения тепла от совместно протекающих экзотермических процессов полимеризации и кристаллизации происходит разогрев нижележащих слоев, причем этого тепла достаточно для дальнейшего протекания этих процессов без дополнительного подвода тепла. Образуется тепловой фронт, лежащий в плоскости, перпендикулярной оси реактора, и продвигающийся сверху вниз вдоль оси реактора. Контроль за скоростью продвижения теплового фронта осуществляют термопарами

Т1-Т4 и вторичным прибором 7 типа

КСП. По мере продвижения теплового фронта вниз максимальная температура отмечается термопарой Т4, а затем и термопарой ТЗ. При достижении тепловым фронтом уровня термопары ТЗ нагреватель 6 отключают и определяют линейную скорость продвижения теплового фронта, которая в условиях эксперимента составляет 40 мм/ч.

Регушированием числа оборотов двигателя постоянного тока, привоцящего в движение одновременно оба дозирую щих насоса типа 21НШ-20К5, устанавливают такую производительность

I (в условиях эксперимента

98,125 см /ч), что линейная скорость перемещения готового продукта 8 и смеси 40 мм/ч, т.е. линейные скорости продвижения смеси и готового продукта, с одной стороны, н теплового фронта, с другой стороны, равны. установление постоянного уровня положения теплового фронта относительно расположения термопар свидетельствует о стабилизации процесса в целом. Экспериментальная установка отработала 40 ч. За это время получен образец готового продукта длиной

160 см. Всего изготовлено три образца.

Пример 2. Опыт проводят аналогично примеру 1 за исключением того, что начальную температуру реакционной смеси в емкостях и в реакторе поддерживают равной 95 + 2 С, инициирующий нагреватель работает в течение 25 мин, а скорость перемещения готового продукта в смеси

120 мм/ч.. Изготовлено три образца.

Пример 3. Опыт проводят аналогично примеру 1 за исключением

1174445

Предел прочности при растяжении, кг/см

Способ

По примеру

18500

1,153

1,156

1,156

1,155

850

18600

850

18600

850

850 (трещины и раковины) 18500

Известный того, что начальную температуру смеси в емкости и реакторе поддерживают о равной 80 + 2 С, инициирующий нагреватель работает 30 мин, а скорость перемещения готового продукта в смеси 80 мм/ч. Изготовлено три образца.

Пример 4 (для сравнения).

Опыт проводят аналогично примеру 1 за исключением того, что начальную температуру смеси в емкости и в реакторе поддерживают равной 104+2 С. б

Через 5 мин работы нагревателя происходит адибатическая полимеризация и кристаллизация во всем объеме сразу. Тепловой фронт при этом отсутствует.

В результате визуального осмотра полученных образцов установлено, что на образцах, изготовленных по предлагаемому способу, поверхностных трещин не образуется. На образцах, полученных по известному способу, имеются трещины и внутренние раковины.

Физико-механические свойства полученных образцов приведены в таблице.

Среднее значение удельной энергоемкости, требуемой для проведения предлагаемого способа, 0,230,26 квт.ч/кг, а для проведения известного способа — 0,57-0,6 квт|ч/кг.

Как видно из представленных данных, по сравнению с известным предлагаемый способ при сохранении высоких физико-механических свойств поз15 воляет на 40-457. снизить энергозатраты, полностью исключить возможность образования на готовом полимере поверхностных трещин и внутренних раковин, что связано с от20 сутствием внутренних тепловых напряжений в полимере, а также получать изделия, значительно превосходящие по длине размеры реактора.

Модуль упругости Плотность, при растяжении, г/см кг/см2

Составитель А. Бинов аров

Редактор О. Ючковецкая Техред Ж.Кастелевич Корректор М. Максимишинец

Заказ 5139/26 Тираж 475 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4