Способ тепловой обработки порошкообразного материала и установка для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ тепловой обработки порошкообразного материала, включающий предварительный нагрев материала , частичную его декарбонизацию за счет тепла отходящих газов, а также тепла продуктов сгорания топлива , отличающийся тем, что, с целью повьпиения эффективности тепловой обработки материала , топливо предварительно воспламеняют при коэффициенте избытка воздуха 0,2-0,6. 2.Установка для тепловой обработки порошкообразного материала, включающая многоступенчатый циклонный и щахтньА теплообменники, соединенные между собой газоходами и течками , вращающуюся печь, лоткообразной головкой соединенную с нижней частью шахты теплообменника, снабженного устройствами для сжигания топлива, выполненными с горелками , отличающаяся тем, что, с целью повышения эффективности тепловой обработки материала , устройства для сжигания топсл лива выполнены в виде карманов пирамидальной или конической формы с с крышками, на которых установлены горелки, при этом карманы размещены по периферии шахты на высоте 0,51 ,5 ее диаметра от оси печи с углом; наклона днищ к горизонту 60-80. 3.Установка по п. 2, от л и , чающаяся тем, что течки расположены на одной вертикали с 4 устройствами для сжигания топлива или со смещением относительно них в пределах плюс 45, минус 45 . со

СОЮЗ GOBETCHMX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (! 9) (1.1) (5!)4 F 27 В 7/34

®С) < 1 Щ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTQPGHOMY СВИДЕТЕЛЬСТВУ

Я@д ту --:ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3740008/29-33 (22) 15 .05.84

° .(46) 23 .08.85. Бюл.. Н - 3 1 (72) В.А. Нелидов, Е.Г. Древицкий,, А.M. Богин, M.Ñ. Цинципер, Ф.Ф. Нихельман, Г.А. Шапарев, Г.А. Червинский и Г.P. Рейнин (71) Государственный ордена Трудового Красного Знамени всесоюзный проектный и научно-исследовательский институт цементной промышленности ."Гипроцемент" (53) 666.3.041(088.8) (56) Авторское свидетельство СССР

Р 543820, кл. F 27 В 7/18, 1973. Авторское свидетельство СССР

Р 578543, кл. F 27 В 7/18, 1976. (54) СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ

ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1. Способ тепловой обработки порошкообразного материала, включающий предварительный нагрев материала, частичную его декарбонизацию за счет тепла отходящих газов, а также тепла продуктов сгорания топлива, отличающийся тем, что, с целью повышения эффективности тепловой обработки мате° риала, топливо предварительно воспламеняют при коэффициенте избытка воздуха 0,2-0,6.

2. Установка для тепловой обработки порошкообразного материала, включающая многоступенчатый циклонный и шахтный теплообменники, соединенные между собой газоходами и течками, вращающуюся печь, лоткообразной головкой соединенную с нижней частью шахты теплообменника, снабженного устройствами для сжигания топлива, выполненными с горелками, отличающаяся тем, что, с целью повышения эффективности тепловой обработки материала, устройства для сжигания топлива выполнены в виде карманов пирамидальной или конической формы с крышками, на которых установлены

ropелки, при этом карманы размещены по периферии шахты на высоте 0,51,5 ее диаметра от оси печи с углом) о наклона днищ к горизонту 60-80

3. Установка по и. 2, о т л ич а ю щ а я с я тем, что течки расположены на одной вертикали с устройствами для сжигания топлива или. со смещением относительно них в прео о делах плюс 45, минус 45

l 174713

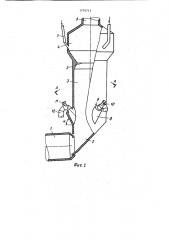

Установка содержит вращающуюся печь 1, соединенную головкой с лоткообразным днищем 2 с шахтным подогревателем 3, имеющим расширенную с верхнюю камеру 4. Между основной 20 частью шахтного подогревателя 3 и верхней камерой 4 выполнен пережим 5. К верхней камере 4 примыкает газоход 6 и течки 7.

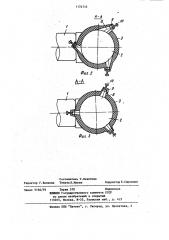

Устройство для ввода тепла выполнено в виде карманов 8 пирамидальной или конической формы, на крышках 9 которых установлены горелки 10 с патрубками для подачи топлива 11 и воздуха 12. При этом карманы расширены в сторону оси шахтного подогревателя 3 и размещены на его боковой . поверхности по обе стороны лоткообразного днища загрузочной головки

2 и над печью 1 на высоте 0,5-1,5 диаметра шахты от оси печи, а угол наклона днищ карманов к горизонту составляет 60-80 . Течки 7 для пода" о чи материала расположены по перифе" рии шахтного подогревателя 3 и в верткиальной проекции они находятся непосредственно над карманами 8 или смещены по отношению к ним в предео лах плюс 45 минус 45

Изобретение относится к способам и устройствам для тепловой обработки порошкообразных материалови может быть использовано в производстве цемен:та по сухому способу для нагрева и декарбонизации сырьевой смеси перед поступлением ее во вращающуюся печь.

Цель изобретения — повышение эффективности тепловой обработки ма- 10 териала.

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 и 3 †.сечение А-А на фиг. 1.

Способ осуществляется следующим образом.

Подлежащий тепловой обработке порошкообразный материал предварительно нагревается в многоступенчатом циклонном подогревателе и по течкам 7 поступает в верхнюю камеру

4 шахтного подогревателя 3 ° В ней материал нагревается за счет тепла движущихся снизу газов из печи и через пережим 5 пересыпается в основную часть шахтного подогревателя.

Подача топлива осуществляется по патрубкам 11 в карманы 8, в которых оно предварительно воспламеняется и подвергается пиролизу при недостаточном содержании воздуха. Воздух подается как за счет разряжения в шахте, так и нагнетается специальным вентилятором через патрубок 12.

При этом используется как холодный атмосферный воздух, так и горячий, отбираемый из клинкерного холодильника.

Полное сгорание этого топлива осуществляется в рабочем пространстве шахты за свет избыточпого воздуха, содержащегося в отходящих газах печи и сопровождается одновременным отбором тепла на нагрев и декарбонизацию материала. В результате этого, а также неполного сгорания топлива в карманах, поддерживается сравнительно невысокая температура о в шахтном подогревателе 850-950 С, при которой исключается размягчение и оплавление материала, находящегося во взвешенном состоянии, и его приваривание к стенкам шахты и карманов. Кроме того, принятая форма карманов обеспечивает свободное н непрерывное затекание в них движущегося из печи потока отходящих газов, с которыми непрерывно смешивается топливо.

1174713

Фиг. 3

1174713

А-д

Составитель Т.Левитина

Редактор Г.Волкова ТехредЛ.Микеш Корректор E.Ñèðîõìàí

Заказ 5166/39 Тираж 570 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4