Способ изготовления баллонов тепловых труб

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ТЕПЛОВБ1Х ТРУБ, включающий операции штамповки цельнометаллического корпуса и внутренней облицовки из проволочного нетканого упругопористого материала , осуществляемые в рабочей полости матрицы , отличающийся тем, что, с целью уменьшения трудоемкости изготовления и повышения качества готовых изделий, сначала производят штамповку цельнометаллического корпуса, оставляют его в рабочей полости матрицы, затем устанавливают в отштампованный корпус заготовку внутренней облицовки и штампуют ее эластичной средой, используя отштампованный корпус в качестве матрицы. figum (Л wp to

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4

ОПИСАНИЕ ИЭОБРЕ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ 3 3

Ю

Ю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3664328 25-27 (22) 17.10.83 (46) 07.09.85. Бюл. № 33 (72) А. И. Белоусов, А. М. Жижкин, Е. А. Изжеуров, А. И Онуфриенко, А. Д. Комаров, В. В. Шалавин, Е. Н. Головенкин, В. Ф. Чернышов и В. В. Двирный (53) 621.983.3 (088.8) (56) Ходырев В. А. Проектирование, изготовление и эксплуатация штампов с полиуретаном. Пермь, Западно-уральский ЦНТИ, 1975, с. 63, рис. 22.

„„SU„„1177002 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ТЕПЛОВЫХ ТРУБ, включающий операции штамповки цельнометаллического корпуса и внутренней облицовки из проволочного нетканого упругопористого материала, осуществляемые в рабочей полости матрицы, отличающийся тем, что, с целью уменьшения трудоемкости изготовления и повышения качества готовых изделий,- сначала производят штамповку цельнометаллического корпуса, оставляют его в рабочей полости матрицы, затем устанавливают в отштампованный корпус заготовку внутренней облицовки и штампуют ее эластичной средой, используя отштампованный корпус в качестве матрицы.

1177002

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления баллонов и других элементов тепловых труб, облицованных пористой структурой.

Цель изобретения — уменьшение трудоемкости изготовления и повышение качества готовых изделий.

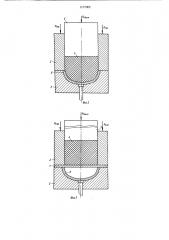

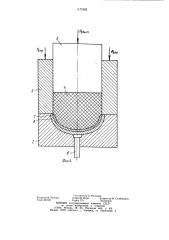

На фиг. 1 изображена схема штамповки цельнометаллического корпуса эластичной средой, начало операции; на фиг. 2 — то же, окончание операции; на фиг. 3 — схема штамповки внутренней облицовки из проволочного нетканого упругопористого материала в отштампованный цельнометаллический корпус, начало операции; на фиг. 4 — то же, окончание операции.

Способ осуществляют следующим образом.

Заготовку 1 корпуса баллона тепловой трубы устанавливают на жесткую матрицу 2.

Для исключения потери устойчивости фланца заготовки его прижимают к матрице кольцом 3. Внутри кольца 3 устанавливают эластичный материал 4 и шток 5. Через кольцо 3 на фланец заготовки 1 действует усилие прижима Ptsp. Прикладывая к штоку 5 усилие вытяжки Р„, „перемещают эластичный материал 4 вниз, вытягивают заготовку из под кольца 3 и штампуют ее по матрице 2. После этого шток 5 с кольцом 3 и материалом 4 поднимают вверх. Затем на отштампованный корпус 6 в матрице 2 устанавливают заготовку 7 из проволочного упругопористого металла. Через кольцо 3 на фланец 7 заготовки подается усилие прижима P „ (Р,„р < Р „р). После этого опускается шток

5, эластичный материал 4 штампует внутреннюю облицовку из проволочного нетканого упругопористого материала по цельнометаллическому корпусу 6, как по матрице. После подъема штока 5, эластичного материала 4 и кольца 3 готовый полусферический баллон удаляется из матрицы толкателем 8.

Пример. Изготавливают полусферический баллон тепловой трубы с пористой структурой из материала MP. Корпус баллона имеет диаметр 90 мм, глубину 16 мм и изготавливается из стали 12Х18Н10Т толщиной

1,5 мм. Внутренняя облицовка — из проволочного нетканого упругопористого материала MP толщиной 1 мм. Для изготовления

10 облицовки используют проволоку из стали марки ЭИ705А, диаметром 0,09 мм.

Штамповку корпуса производят в жесткую матрицу с помощью эластичной среды на гидравлическом прессе с усилием на што15 ке Р,„,, = 1200 кН. Усилие прижима Р р =

= 400 кН. Прессование внутренней облицовки проводят в отштампованный корпус, как в матрицу, при усилии на штоке Г,г=

=500 кН и усилии прижима Р р =20 кН.

В качестве эластичной среды применяют

20 полиуретан марки СКУ-7Л твердостью 82ед. по прибору ТМ-2.

При изготовлении баллона предлагаемым способом внутренняя облицовка имеет постоянную толщину, зазоров между облицов. кой и корпусом нет. Пористость облицовки

68 /р, нарушения структуры и смятия проволоки упругопористого материала нет.

Использование предлагаемого способа изготовления баллонов тепловых труб с пористой структурой обеспечивает по сравне30 нию с известным уменьшение трудоемкости изготовления за счет устранения подгоночных и доводочных ручных работ, повышение точности готовых изделий, повышение качества готовых изделий за счет механизации сборки облицовки с корпусом, отсутствие зазоров между облицовкой и корпусом, повышение стабильности параметров тепловых труб, уменьшение металлоемкости технологической оснастки на 35 /о и подготовительно-заключительного времени.

1177002

1177002

Редактор В. Петраш

Заказ 5434/8

Составитель О. Матвеева

Техред И. Верес Корректор М. Самборская

Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4