Способ литья под давлением

Иллюстрации

Показать всеРеферат

СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ преимущественно игольчатых радиаторов , включающий нанесение смазки на рабочие поверхности пресс-формы, запирание пресс-формы и заполнение расплавом под давлением, отличающийся тем, что-, с целью повьшения качества отливок путем равномерного нанесения смазки и удаления воздуха из глубоких полостей пресс-формы, в период нанесения смазки и заполнения пресс-формы расплавом в полостях пресс-формы создают разрежение путем эжекции воздуха.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (>>< В 22 D 17 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3645973/22-02 (22) 04.07.83 (46) 07.09.85. Бюл. Ф 33 (72) В.В.Никитин, В.И.Душин, А.Ф.Жбанов, Н.В.Шестаков, Г.П.Кибовский, Н.Д.Мастюков и A.Á.Êèñèëåíко (53) 621. 746. 073 (088. 8) (56) Авторское свидетельство СССР

Р 495148, кл. В 22 D 17/00, 1976.

Литье под давлением. Под ред.

А.К.Белопухова. — М.: Машиностроение, 1975, с. 281-282.

„„SU„„11 7044 (54)(57) СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ преимущественно игольчатых радиаторов, включающий нанесение смазки на рабочие поверхности пресс-формы, запирание пресс-формы и заполнение расплавом под давлением, о т л и— .ч а ю шийся тем, что, с целью повышения качества отливок путем равномерного нанесения смазки и удаления воздуха из глубоких полостей пресс-формы, в период нанесения смазки и заполнения пресс-формы расплавом в полостях пресс-формы создают разрежение путем эжекции воздуха. верхность полуформ, в том числе и на поверхности глубоких ее полостей.

После нанесения краски производят смыкание и запирание пресс-формы, при этом задвижки 9 упираются в полость разъема противоположной полуформы и, преодолевая сопротивление пружин 11, перемещаются в крайнее положение, при.котором отверстия 10 полностью совмещаются с отверстиями пневматических каналов 8. Величину разрежения увеличивают в 1,5-3,5 раза.

Далее осуществляют подачу расплава в пресс-форму. Воздух, вытесняемый из рабочей полости, и продукты сгорания смазки через каналы 5 поступают в полости 6 разрежения и оттуда через щели 7 уносятся в пневматические каналы 8. Вследствие вентиляции пресс-формы улучшается заполнение металлом глубоких полостей.

Пример. Получают литьем под давлением алюминиевые радиаторы весом 2 кг, длиной 75 мм и шириной

45 мм. Иголки радиаторов имеют диаметр 4 мм, длину 20 мм. Смазку пресс- формы осуществляют распылением перед ее запиранием после каждой заливки составом ЛД. При этом по пневматическим каналам 8 диаметром

30 мм пропускают воздух под давлением, регулируемым вентилем, до создания разрежения 0,097 ИПа. Это разрежение позволяет нанести равномерный слой смазки толщиной 0.05 мм на обе рабочие поверхности полуформ, имеющих полости под иголки радиаторов. После нанесения смазки смыкают и запирают пресс-форму, увеличивают разрежение до 0,0955 ИПа, заливают сплав АЛ 9 при 710 С и осуществляо ют его прессование. После кристаллизации отливки ее извлекают из прессформы. Отливки получаются беэ недоливов, газовой пористости и с гладкой поверхностью.

Изобретение позволяет улучшить качество отливок, снизить на 20-30Х брак отливск по недоливам.и воздушным раковинам.

1 1177044

Изобретение относится к литейному производству, в частности к литью под давлением сложных отливок, преимущественно игольчатых радиаторов.

Цель изобретения — повышение ка= чества отливок путем равномерного нанесения смазки и удаления воздуха из глубоких полостей пресс-формы., Сущность способа заключается в том, что в процессе нанесения смазки 1О и заполнения пресс-формы расплавом в глубоких полостях формы создают разрежение путем эжекции воздуха.

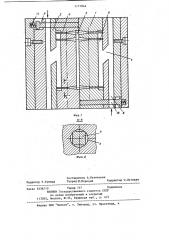

На фиг. 1 показана схематична пресс-форма, разрез, на фиг. 2 — 15 разрез А-А на фиг. 1.

Пресс-форма содержит неподвижную полуформу 1 и подвижную полуформу

2, в которых выполнена формообразующая полость 3. Торцовые части отли†20 вок, в которых наиболее вероятно образование воздушных раковин, оформляются стержнями 4, в которых выполнены вентиляционные каналы 5, связанные с полостями 6 разрежения, 25 которые посредством щелей 7 соединены с пневматическими каналами 8.

В полуформах 1 и 2 установлены дросселирующие задвижки 9 с отверстиями

10, полностью или частично совпадающими с отверстиями канала 8. Для rieремещения задвижек 9 в положение нанесения смазки на полуформы служат пружины 11. В другое крайнее положение (полное открытие пневматического канала) задвижки 9 перемещаются при запирании пресс-формы ходом подвижной полуформы 2.

Способ осуществляют следующим образом. 40

При открытой пресс-форме по частично перекрытым задвижками 9 пневматическим каналам 8 пропускают воздух под давлением, регулируемым в широких пределах при помощи вентиля, до создания разрежения в полостях формы 0,0965-0,0985 ИПа и производят смазку полуформ 1 и 2.

Благодаря эжекции воздуха создается направленный поток смазки, кото-50 рая равномерно наносится на всю.по1177044.7 1

10 8

Фиг. 1

А-А

Фиь. 2

Составитель А.Кузнецова

Техред M.Пароцай . Корректор О.Луговая

Редактор H.Òóïèöà

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 5438/10 Тираж 747 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5