Способ изготовления магнитомягкого материала

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА преимущественно на основе железа и его сплавов, включаюгщй смешивание железного порошка со связующим прессованием и термообработку, отличающийс я тем, что, с целью повьш1ения магнитных и механических свойств, порошки и связующие помещают в прессформу послойно, причем первый и последний слои состоят из металлического порошка, а в качестве связующего используют продукт гидроллза этилсиликата, содержащего 3-30% кремнезема или 95%-ный компаунд. Э о сл со 0аг. 1

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (5!) 4

ОПИСАНИЕ ИЗОБРЕТ

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 1) 3491710/22-02 (22) 23.09.82 (46) 07.09.85. Бюл.У 33 (72) А.А. Лаансо, А.Э. Ритсо, P.À. Сиймар и В.Я: Лийман (71) Таллинский политехнический институт (53) 621.318.134 (088.8) (56) Рабкин Л.И. Высокочастотные ферромагнетики. М.: Физматиздат, 1960, с. 320-402.

Ритсо А.Э. и Лаансо А.А. Чешуйчатые магнитодиэлектрики для магнитопроводов электрических машин. Материалы конференции. Исследование, разработка и внедрение магнитодиэлектриков в электропромышленности. — Харьков, 1974, с. 56-62. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА преимущественно на основе железа и его сплавов, включающий смешивание железного порошка со связующим прессованием и термообработку, о т л и ч а ю щ и йс я тем, что, с целью повышения магнитных и механических свойств, порошки и связующие помещают в прессформу послойно, причем первый и последний слои состоят из металлического порошка, а в качестве связующего используют продукт гидрол 1-. за этилсиликата, содержащего 3-ЗОХ кремнезема или 957-ный компаунд.

1177059 2

Изобретение относится к порошковой металлургии, в частности к изготовлению магнитомягкого материала для магнитопроводов электрических машин и других электротехнических устройств, работающих в средних и сильных переменных магнитных полях низкой и средней частоты (501000 Гц), и может быть использовано в электротехнической и электроприборостроительной промышленности.

Цель изобретения — повышение магнитных и механических свойств мате10 риала.

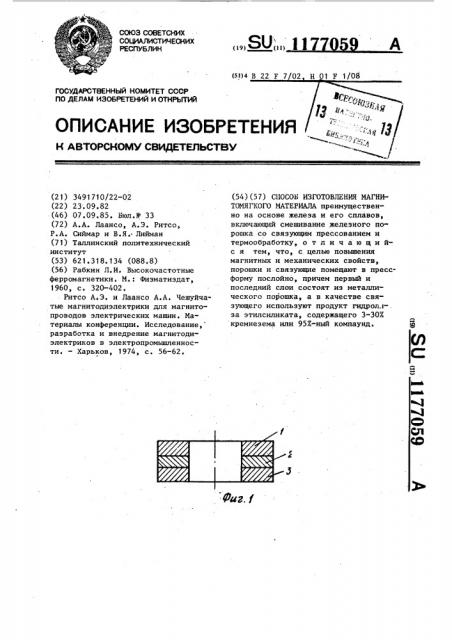

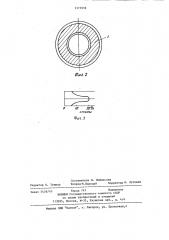

На фиг.1 изображен кольцеобразный 15 трехслойный образец, вертикальный разрез, на фиг.2 — то же, вид сверху, на фиг.3 — эпюра распределения связующего на высоте образца.

Способ осуществляют следующим образом.

В полость пресс-формы насыпают порции слоев железного порошка и связующего так, что первый и последний слои — слои порошка (например, слои 1 и 3 на фиг.1). На эти слои .наносят расчетную порцию связующего определенной вязкости таким образом, 3 чтобы была покрыта заштрихованная часть сечения кольцевого магнитопро- З0 вода на расстоянии 1-4 мм от края (фиг.2, слой I). Это расстояние выбирается с учетом глубины пропитки порошка под давлением в горизонтальной плоскости. Допускается добавле- 35 ние связующего вещества по всему сечению прессовки, Затем производят прессование. Под давлением связующее вдавливается между частицами, а также в поры. Малые количества связующего 40 вещества выпрессуются от периферийных участков в зазор между матрицей и пуансонами пресс-формы. Далее проводят операцию отверждения связующего путем нагрева прессовок — термообра- 45 ботку. Таким образом получают магнитопровод, состоящий по высоте из отдельных слоев с разным содержанием связующего и изолирующего вещества, например так, чтобы минимальная, 50 концентрация смолы (0,2-10,0 об.Ж) соответствовала бы периферийным слоям (фиг.1, слои 1 и 3), а максимальная (10-40 o6.X) — центральному слою (слой 2). Число слоев должно быть не меньше трех в зависимости от .высоты магнитопровода. Такое неравномерное распределение связующего способствует повышению механической прочности материала при одновременном обеспечении более высокого уровня магнитных свойств при повышенных частотах за счет уменьшения отрицательного эффекта вихревых токов ° Суммарное количество связующего в магнитопроводе может быть меньше, чем у известных материалов с равномерным распределением связующего.

Пример 1. В полость матрицы кольцеобразньгх образцов засыпают

12 г железного порошка, уравнивают слой порошка. На этот слой добавляют по центральной линии с промежутками 8-10 мм 15 капель или 0,16 г

30/-ного раствора этилсиликата (ЭТС). Далее засыпают 12 г железного порошка и производят прессование.

Среднее содержание связующего до прессования составляет 0,2-0,257 от массы порошка.

Пример 2. Отличается от примера 1 тем, что используют разбавленный (З кремнезема) раствор этилсиликата.

Пример 3. В качестве связующего используют эпоксидный компаунд

УП-503А. Для уменьшения вязкости смолы к последней добавляют ацетон для получения 95Х-ного раствора смолы. На первый слой порошка добавляют 10 капель связующего, далее засыпают 12 г порошка железа.Процесс изготовления образцов аналогичен процессу изготовления образцов по известной технологии.

Пример 4. В полость матрицы кольцеобразных образцов засыпают

11 г железного порошка. Этот слой уравнивают. Приготовленную из желез ного порошка с 20Х жидкой смолы

УП-503А композицию в количестве 5 г засыпают на первый слой из чистого железного порошка, на эти два слоя засыпают 11 r железного порошка и производят прессование. Аналогично изготовляют образцы для прочностных испытаний.

В табл.1 приведены данные по прочности, магнитной индукции и потерям образцов, изготовленных по известному и предлагаемому способам.

В табл.2 приведены данные, характеризующие влияние концентрации раствора связующего и способов добавления связующего.

1177059 4 гибе, инду1.цию при 400 Гц на 20-70% больше, потери на 15-20% меньше,чем при применении известного спо— соба.

Из данных таблиц следует, что предлагаемый способ обеспечивает на

20-40% большую ударную вязкость, на 20-30% большую прочность при иэТаблица 1

Магнитная индукция,Т, при

Потери на пеУдарная вязкость, кгс.см/см

Прочность

Связующее

Способ ремагничинание, Вт/кг,. при 1,0 Т

50 Гц, 400 Гц, 5000 А/м 1000 А/м

50 Гц, 1000 A/M

50 Гц 400 Гц

УП-503А 95 9,5

0,36 1,01 0,35 10,4 140

0,41 1,06 0,35 11,8 230

85 8,1

ЭТС

0,62 1,20 0,59 8,2 100

0,51 1,09 0,47 8,7 1 20

120 13,2

110 9,8

Предлагае- УП-503А мый

ЭТС

Таблица 2

Способ добавления в

Ударная вязкость, кгс см/см

Прочность при изгибе, мН/мг прессформу

0 Гц 400 Гц

1000 5000

120

8,7

9,8 0,51 1,09

По кап- 110 лям

Этс,зох-ный раствор

220

8,8 0,71 1,20

11,0

ЭТС 1 3% ный раствор

14,5 0,58 1,04

9,0

Тонкая 115 прослойка с

УП-503 А, 95%-ный раствор содержанием 20% смолы

Известный (равномерное распределение связующего) Связующая

;фаза,концентрация связующего при изгибе, MH/м2

Индукция, Т, при

50. Гц и напряженности поля, А/м

Потери на перемагничивание, Вт/кг, при В

1,0 T

1177059 й7 Л% сг олы

Составитель И. Пойменова

Техред M.Пароцай Корректор О. Луговая

Редактор Н. Тупица

Тираж 747 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, -35, Раушская наб., д. 4/4

Заказ 5438/10

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4