Фурма

Иллюстрации

Показать всеРеферат

ФУРМА, содержащая.корпус и медный наконечник с соплами, расположенными под углом к её оси, отличающаяся тем, что, с целью увеличения стойкости наконечника при пиковых тепловых нагрузках , в торцовой стенке наконечника выполнена полость, заполненная сплавом , содержащим 60,0-99,9% asaotmiiwa, при этом количество сплава составляет 3-30% массы торцовой стенки наконечника , . ffo/a СП Ч

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУЬЛИН (! 9) (11) (5114 С 21 С 5 48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3708583/22-02 (22) 13. 03. 84 (46) 07.09.85. Бюл. У 33. (72) И.А.Талдыкин и Ю.С.Полубесов (71) Научно-производственное объеди;кение "Тулачермет" (53) 669.184.142 (088.8) (56). Авторское свидетельство СССР .И 406898, кл. С 21 С 5/48, 1972.

Авторское свидетельство СССР

Ф 715628, кл. С 21 С 5/48, 1979.

Авторское свидетельство СССР

11 870445, кл. С 21 С 5/48, 1981. (54) (57) ФУРМА, содержащая корпус и медный наконечник с соплами, расположенными под углом к ее оси, о тл и ч а ю щ а я с я тем, что, с целью увеличения стойкости наконечника при пиковых тепловых нагрузках, в торцовой стенке наконечника выполнена полость, заполненная сплавом, содержащим 60,0-99,9Õ алюминия, при этом количество сплава составляет 3-30% массы торцовой стенки наконечника. г 1177357

Изобретение относится к металлургии, в частности к устройствам для продувки металла, и может быть использовано в сталеплавильных цехах.

Цель изобретения — увеличение 5 стойкости наконечника при пиковых тепловых нагрузках.

При увеличении в 1,5-2,0 раза теплового потока на торцовую стенку начинает возрастать ее температура. 10

Сплошная медная стенка через 5-10 с нагревается до температуры плавления меди (1083 C) и прогорает. Если стенка содержит полость, заполненную сплавом алюминия, то по достижении о температуры 540-660 С,, в зависимости от состава сплава, начинает плавиться алюминиевый сплав. На его расплавление расходуется тепло в количестве 310-385 Дж/г, что в 1,5- 20

1,8 раза превышает теплоту плавления меди (213,5 Дж/r). В связи с расходо,ванием тепла на плавление сплава происходит задержка на 10-15 с дальнейшего повышения температуры стенки наконечника. В большинстве случаев длительность воздействия всплесков металла не превышает этих значений. Кроме того, появляется возможность использования системы автоматического подъема фурмы по сигналу датчика повышения температуры, быстродействие которой находится в пределах 8-10 с.

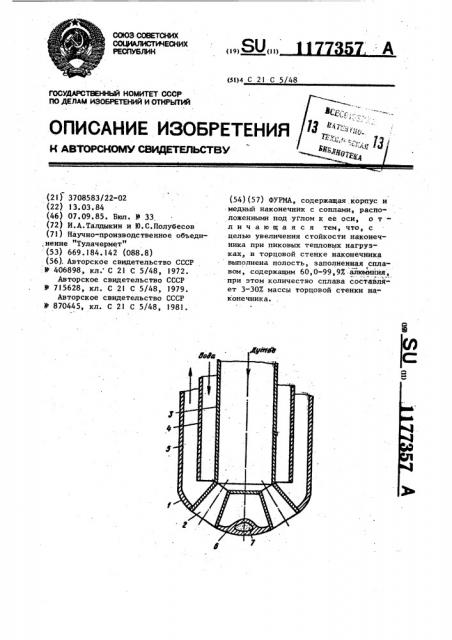

На чертеже изображен общий вид фурмы, разрез.

Фурма содержит медный наконечник 1, сопла .2, расположенные под углом к ее оси, и трубы 3 — 5 для подвода кислорода и охлаждающей воды. Нако нечник имеет торцовую стенку 6, рас40 .положенную между .соплами, внутри которой выполнена полость 7, заполнен-. ная алюминиевым сплавом, Фурма работает следуюшим образом, 45

В период продувки по трубе 3 по— ступает кислород, который. через соп na 3 вдувается. в расплав. Внутри тр б 4 и 5 циркулирует вода, охлаждающая наконечник, предохраняя его от прогара, Торцовая стенка значительно чаще, чем другие участки фурмы, подвергается воздействию всплесков металла, следовательно, пиковых тепловых потоков. При повышении теп- N ,лопотока на торец наконеччика сверх .номинального уровня температура торцовой стенки повышается вплоть до температуры плавления алюминиевого сплава. За время расплавления сплава температура держится постоянной, После расплавления, если воздейст1 вие пикового теплопотока прекраща, ется, сплав под воздействием водяного охлаждения кристаллизуется.

Предложенные составы и количества сплавов дают возможность защитить торцовую стейку от прогара под воз,действием пикового теплопотока ве личиной 6 "10 Вт/м в течение 15 с.

Материал, заполняющий полость в торцовой стенке, представляет собой сплав на основе алюминия как элемента, имеющего температуру плавления ниже, чем меди (660,1 С по сравнению с 1083 С), и в то же в емя—

О высокую теплоту плавления (888 Дж/г) и высокую теплопроводность

209,3 Вт/м С). Компонентами сплава могут быть различные элементы— магний, кремиий, железо, бериллий, никель, молибден и т.д. Содержание алюминия в сплаве составляет 60-99%.

Увеличение в алюминиевом сплаве легирующих элементов понижает теплопроводность, теплоту и температуру плавления, поэтому ухудшает теплофизические свойства сплава с точки зрения защиты торцовой стенки от прогара. Чем выше содержание алюминия в сплаве, чем меньше его количество при прочих одинаковых условиях необходимо для выполнения защитной функции. Однако применение сплава с содержанием алюминия свыше 99,9 нецелесообразно из-за его дефицитности и высокой стоимости. Применение спла- ва с содержанием менее 60 . алюминия нецелесообразно из-за недостаточного эффекта охлаждения при плавлении, вызванного уменьшением теплоты плавления сплава ниже 300 Дж/г при увеличении содержания легирующих компонентов.

Оптимальные пределы количества сплава установлены экспериментально.

Для эффективной защиты торцовой стенки от прогаров при обычно имеющих место пиковых тепловых нагрузках количество сплава должно составлять

3-30 массы торцовой стенки. При содержании сплава менее З массы стенки защитный эффект недостаточен даже при использовании алюминия чистотой 99,9%. При содержании сплава более 30 .ухудшаются условия охлаждения участка торцовой стенки, отСоставитель И.Опесрюк

Техред Л.Микеш Корректор М. Демчик

Редактор H.ßöîëà

Заказ 5470/25 Тираж 553 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/9

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 11 ,деляющего полость, заполненную сплавом, от наружной поверхности торца. Поэтому повышается вероятность ее прогара.

Пример 1. Наконечник фурмы диаметром 219 мм конвертера садкай

150 т выполняют с толщиной медной стенки 12 мм. Средний диаметр торцовой стенки (в пределах межсоплового контура) равен 120 мм. В центре торцовой стенки выполнен прилив, выступающий внутрь межсоплового про странства. В приливе выточена полость бъемом 64 см с тонкостенными (2мм) бортами. В полость заливают 170 r расплавленного технического алюминия чистотой 99Х. После затвердевания алюминия борта полости завальцовьЪают и зачеканивают для придания герметичности. Общая масса торцовой стенки 1,35 кг, количество алюминиевого сплава составляет 12Х массы стенки.

Пример 2. Наконечник фурмы диаметром 426 мм конвертера садкой

400. т изготовляют по той же техно логии, что и в примере 1, Толщину медной стенки принимают также 12 Мм, средний диаметр торцовой стенки в .пределах межсоплового контура составляет 260 мм. Общая масса торцовой стенки 6,1 кг, объем полости внутри торцовой стенки 875 см, весовое

77357 4 количество силумина (SOX алюминия и 20Х кремния) 2,3 кг, что составляет ЗОХ от массы торцовой стенки.

Пример 3. Наконечник фурмы диаметром 114 мм конвертера садкой !

О т изготавливают по технологии, описанной в примере l. Толщина медной стенки равна 8 мм. Средний диаметр торцовой стенки трехсопловой фурмы 80 мм, общая масса торцовой стенки 410 г, в том числе количество сплава АМС (алюминий 97Х, магний

SX y кремний 1X ) 80 r, или 20Х массы торцовой стенки. Объем полости, 15:занятой сплавом ЛИС, 30 см э

Каждая четвертая фурма выход т из строя иэ-за прогара торцовой стенки ,наконечника. В цехе с годовым производством стали 4,0 млн. т по этой причине приходится в год заменять до 200 фурм. Предохранение от прогара только половины этого количества (100 шт. в год ) фурма позволяет получить экономию рабочего времени кон.вертера 500 мин/год, учитывая, что переход на продувку новой фурмой взамен сгоревшей удлиняет плавку в среднем на 5 мин. Экономия агрегат30 ного времени конвертера садкой

160 т позволит увеличить выплавку стали на 2000 т, длительность плавки 40 мин.