Способ установки кольцевых деталей с коническими отверстиями

Иллюстрации

Показать всеРеферат

СПОСОБ УСТАНОВКИ КОЛЬЦЕВЫ ДЕТАЛЕЙ С КОНИЧЕСКИМИ ОТВЕРСТИЯМИ, включающий их установку на плунжер ную оправку и закрепление по внутреннему диаметру радиальными усили ями, равномерно распределенными по окружности, лежащей в плоскости,, перпендикулярной оси колец, о т л ичающийся тем, что, с целью повышения точности базирования путем обеспечения самоцентрирования колец и расширения номенклатуры.обрабатываемых с рдного установа поверхностей, кольца устанавливают попарно, широкими торцами друг к другу, а радиал .ьные усилия, прикладьгоаемые к каждому из колец, выбирают такими, чтобы их отношение бьшо обратно пропорционально отношению диаметров окружностейj по которым указанные усилия действуют.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ (21) 3719298/25-08 (22) 04.01.84 (46) 15.09. 85. Бюл. Ф 34 (72) Ю.А.Судьин, В.К.Иванов, С.В.Никитинский, Б.И.Коротков и С.Б.Коротков (71) .Государственный подшипниковый завод (53) 621.941.2(088.8) (56) Авторское свидетельство СССР

Ф 664757, кл. В 23 В 31/12, 1977. (54)(57) СПОСОБ УСТАНОВКИ КОЛЬЦЕВЫХ

ДЕТАЛЕЙ С КОНИЧЕСКИМИ ОТВЕРСТИЯМИ, включающий их установку на плунжерную оправку и закрепление по внутреннему диаметру радиальными усили-, „„Я0„„178552 (504 В 23 В 1/00 // В 23 В 31/16, ями, равномерно распределенными по окружности, лежащей в плоскости,. перпендикулярной оси колец, о т л ич а ю шийся тем, что, с целью повышения точности базирования путем обеспечения самоцентрирования колец и расширения номенклатуры.обрабатываемых с одного установа поверхностей, кольца устанавливают попарно, широкими торцами друг к другу, а радиальные усилия, прикладываемые к каждому из колец, выбирают такими, чтобы их отношение было обратно пропорционально отношению диаметров окружностей, по которым укаэанные усилия действуют.

1178S52

Изобретение относится к металлообработке и может быть использовано при изготовлении кольцевых деталей с коническими отверстиями, например раликоподшипников. 5

Цель изобретения — повышение точности обработки путем обеспечения самоцентрирования установленных попарно колец радиально действующими усилиями, равномерно распределенными по поверхности отверстия, и путем расширения номенклатуры обрабатываемых с одного установа поверхностей за счет обеспечения подхода к ним обрабатывающего инструмента. !5

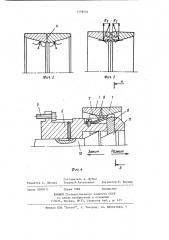

На фиг. 1 представлена схема наладки одно- или многошпиндельного станка для выполнения предварительной операции, разрез по,оси; на фиг. 2 — схема наладки многошпиндель-20 ного станка согласно предлагаемому способу; на фиг. 3 — схема усилий в блоке из двух заготовок колец, создаваемых радиальными кулачками зажимного устройства; на фиг. 4 — устрой- 25 ство для реализации способа, разрез.

Способ осуществляется следующим образом.

Заготовки в виде колец 1, предварительно обработанные по широким торцам 2 и с сформированными фаска ми 3, устанавливают попарно в блоки 4 широкими торцами навстречу друг другу с возможностью осевого перемещения и зажимают, воздействуя на коническую поверхность каждого из колец радиальными усилиями, величины которых выбирают такими, чтобы их отношение было обратно пропорциональН0 отношению диаметров окружностей;

40 по которым указанные усилия действуют, При этом, в силу возможности осевого перемещения колец, кольца в блоке ! самоустанавливаются в осевом и взаимноцентрируются в радиальном направлениях до выравнивания радиальных уси45 лий, что обеспечивает быстрое и точное позиционирование при идентичном деформационном состоянии Предлагаемый способ может быть реализован зажимным устройством (фиг. 4), которое состоит из закрепляемого в шпинделе станка болтами 5 корпуса 6, в передней части которого в прямоугольных окнах расположены два ряда радиальных кулачков 7 и 8, подпружиненных рессорными пружинами 9 к штоку 10, оснащенному двумя конусами 11 одного направления. В осевом направлении радиальные кулачки 7 и 8 разнесены с удалением, определяемым положением центров тяжести поперечного сечения каждого из колец. Рабочие поверхности каждого ряда радиальных кулачков выполняют с обратной кривизной радиусом одного порядка, Устройство работает следующим образом.

При перемещении штока 10, несущего в передней части два конуса 11, радиальные кулачки 7 и 8, преодоле- . вая сопротивление рессорных пружин 9, приходят своей криволинейной рабочей частью в соприкосновение с внутренними коническими поверхностями колец 1. Возникающие при этом реактивные усилия заставляют кольца самоустанавливаться на выпуклой криволинейной рабочей поверхности кулачков и составлять блок колец путем сжатия осевыми составляющими зажимного усилия по широким торцам (фиг. 3).

Разжим обработанных деталей осуществляется в обратном порядке.

Применение предлагаемого способа обработки и устройства для его реализации позволяет повысить производительность и точность обработки с одновременным расширением номенклатуры обрабатываемых с одного установа поверхностей попарно установленных колец с коническими отверстиями, 1178552

1 9 1

Составитель А, Шубин

Техред Ж.Кастелевич Корректор Л. Бескид

Редактор С. Лисина

Заказ 5589/1 1

Тираж 1086

Подписное

ВНИИПИ Государственного комитета СССР по делам изобрЕтений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4