Устройство для вибрационной обработки

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБР АБОТКИ гранулированной рабочей средой, содержащее упруго установленный на основании контейнер с приводом его вращения и вибровозбудитель, при этом внутри контейнера, торцовые стенки которого выполнены съемными, смонтировано приспособление, предназначенное для установки обрабатываемых деталей, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено двумя вкладыщами, размещенными в полости контейнера у его торцовых стенок с возможностью осевого перемещения. (Л 00 СП

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1178571 А (51) 4

ОПИСАНИЕ ИЗОБРЕ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3751274/25-08 (22) 19.03.84 (46) 15.09.85. Бюл. № 34 (72) А. В. Левченко, Л. И. Волчкевич и В. В. Доценко (53) 621.9.048.6.04 (088.8) (56) Авторское свидетельство СССР № 975350, кл. В 24 В 31/06, 1980. (54) (57) УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ гранулированной рабочей средой, содержащее упруго установленный на основании контейнер с приводом его вращения и вибровозбудитель, при этом внутри контейнера, торцовые стенки которого выполнены съемными, смонтировано приспособление, предназначенное для установки обрабатываемых деталей, отличаюи ееся тем, что, с целью повышения производительности устройства, оно снабжено двумя вкладышами, размещенными в полости контейнера у его торцовых стенок с возможностью осевого перемещения.

1178571

Составитель A. Букатов

Редактор С. Лисина Техред И. Верес Корректор A. Зимокосов

Заказ 5591/12 Тираж 769 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Изобретение относится к вибрационной обработке и может быть использовано в машиностроении для отделочно-упрочняющей обработки деталей.

Цель изобретения — повышение производительности обработки за счет сообщения дополнительного импульсного воздействия на рабочую среду.

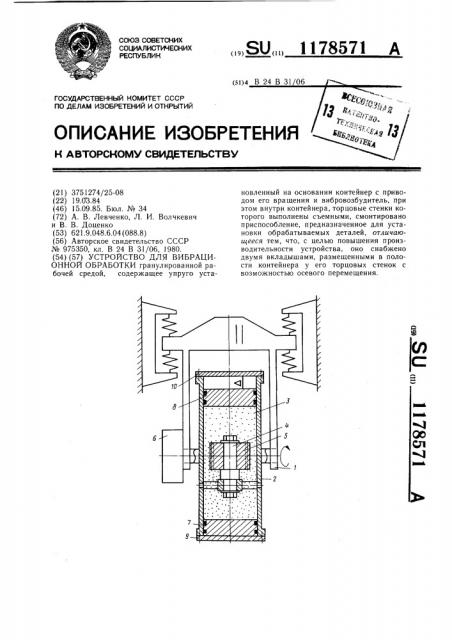

На чертеже схематически показано предлагаемое устройство.

Устройство содержит приводимый в колебательное движение от виброплатформы

1 контейнер 2 с гранулированной рабочей средой 3, в центральной части полости которого посредством крепежного элемента 4 закреплена обрабатываемая деталь 5, например шестерня. Контейнер 2 связан с приводом 6 его поворота вокруг горизонтальной оси. В полость контейнера 2 помещены два вкладыша 7 и 8 с возможностью осевого перемещения под действием силы тяжести. Между вкладышами 7 и 8 заключены обрабатываемая деталь 5 и рабочая среда. 3. Максимальный суммарный зазор Л между вкладышами 7 и 8 и близлежащими к ним торцовыми стенками 9 и 10 контейнера 2 превышает величину вертикальной составляющей размаха колебаний контейнера, что обеспечивается соответствующей степенью заполнения контейнера рабочей средой 3. Из чертежа видно, что в ста тике величина Л равна зазору между верхним вкладышем 8 и торцовой стенкой 10.

Доступ в полость контейнера 2 обеспечен тем, что его торцовые стенки 9 и 10 выполнены съемными.

Перед обработкой снимают нижнюю торцовую стенку 9 контейнера и помещают в его полость вкладыш 7, после чего вновь закрепляют стенку 9. Посредством крепежного элемента 4 в центральной части полости контейнера закрепляют обрабатываемую деталь 5. После этого в контейнер загружают рабочую среду 3, а затем в него помешают вкладыш 8, заключая, при этом, между вкладышами 7 и 8 (в осевом направлении) деталь 5 и рабочую среду 3. Количество рабочей среды определяют из условия образования между вкладыц1ами 7 и 8 и близлежащими к ним торцовыми стенками 9 и 10 максимального суммарного зазора Л, превышающего величину вертикальной составляющей

З0

45 размаха рабочих колебаний контейнера.

Кроме того, количество рабочей среды берут таким, чтобы исключить соударение вкладышей с обрабатываемой деталью и крепежным элементом в процессе обработки. После установки вкладыша 8 и закрепления торцовой стенки 10 включают привод виброплатформы 1 и осуществляют обработку детали 5.

При обработке виброллатформа 1 сообщает колебания контейнеру 2, при этом от привода 6 периодически, например, через каждые 5 — 10 мин в течение всего цикла обработки производят поворот контейнера на

180 вокруг горизонтальной оси, что обеспечивает равномерность обработки деталей.

Во время каждого полупериода цикла обработки вышерасположенный вкладыш за счет возможности его осевого перемещения под действием силы тяжести, а также за счет собственной силы инерции оказывает импульсное воздействие на рабочую среду, производя ее уплотнение и повышая тем самым величину контактных сил взаимодействия гранул рабочей среды и обрабатываемых поверхностей детали. 3а счет того, что рабочая среда заключена между двумя вкладышами, а находящаяся в ней обрабатываемая деталь жестко присоединена к контейнеру, повышается относительная скорость противофазного перемещения гранул уплотнения рабочей среды и обрабатываемых поверхностей деталей, что обеспечивает повышение производительности обработки. В результате того, что максимальный суммарный зазор между вкладышами и близлежащими к ним торцовыми стенками контейнера превышает величину вертикальной составляющей размаха рабочих колебаний контейнера, обеспечивается максимальный эффект от повышения относительной скорости взаимодействия рабочей среды и обрабатываемой детали. Несоблюдение этого условия снижает производительность обработки из-за того, что рабочая среда в течение всего или части каждого полупериода рабочих колебаний за счет взаимодействия верхнего вкладыша с верхней торцовой стенкой контейнера перемешается в фазе с контейнером и, соответственно, с обрабатываемой деталью, а это снижает скорость относительного перемещения рабочей среды и детали.