Устройство для испытания материалов при сложнонапряженном состоянии в агрессивной среде

Иллюстрации

Показать всеРеферат

УСТЮЙСЛГВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ПРИ СЛОЖНОНАПРЯЖЕННОМ СОСТОЯНИИ В АГРЕССИВНОЙ СРЕДЕ, содержащее основание, установленные на нем герметичную камеру для среды, пассивный и активный захваты, вал, связанный с активным захватом, установленные на валу приспособление для закручивания образца и приспособление для растяжения-сжатия образца с индивидуальными приводами и систему регистрации нагрузки и деформации, отличающееся тем, что с целью расишрения функциональных возможностей путем обеспечения различных соотношений нагрузок, действующих на образец, вал выполнен с кольцевым буртом, приспособление для растяжениясжатия образца вьшолнено в виде концентрично установленной на валу и взаимодействующей с буртом втулки, в которой имеется полость в виде двух обращенных друг к другу больi шими основаниями конусов, гайки, охватыва (Л ющей втулку, и размещенного в полости втулки двойного подщипника качения со вставками в форме полусфер, плоские грани которых взаимодействуют с буртом вала, а приспособление для закручивания образца установлено на валу соосно приспосо (тлению для растяжения-сжатия образца. ;о Од 4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5Ц4 G 01 N 17/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3710975/25 — 28 (22) 27,12.83 (46) 15.09.85. Бюл. No 34 (72) Л. С. Саакиян, А. П. Ефремов, Ю. И. Бабей, И. М. Стоцкий, Л. Я. Ропяк и А. М. Сидорук (71) Московский ордена Октябрьской Революций и ордена Трудового Красного Знамени институт нефтехимической и газовой промышленности им И. М. Губкина (53) 620.193.2 (088.8) (56) Рябченков А. В., Сперанский Б. А. Установка ИНК вЂ” 2 для микроэлектрохимического исследования коррозии под напряжением в жидких средах. Приборы и стенды. Тема N 9, N ПС вЂ” 55 — 412, М., ИТЭИ, 1955, с. 1 — 15.

Авторское свидетельство СССР N 238845,, кл. G 01 N 3/12, .1967. (54) (57) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ

МАТЕРИАЛОВ ПРИ СЛОЖНОНАПРЯЖЕННОМ

СОСТОЯНИИ В АГРЕССИВНОЙ СРЕДЕ, содержащее основание, установленные на нем герметичную камеру для среды, пассивный и

„„SU„„) 179364 активный захваты, вал, связанный с активным захватом, установленные на валу приспособление для закручивания образца и приспособление для растяжения-сжатия образца с индивидуальными приводами и систему регистрации нагрузки и деформации, о т л и ч а ю щ ее с я тем, что с целью расширения функциональных возможностей путем обеспечения различных соотношений нагрузок, действующих на образец, вал выполнен с кольцевым буртом, приспособление для растяжения— сжатия образца выполнено в виде концентрично установленной на валу и взаимодействующей с буртом втулки, в которой имеется полость в виде двух обращенных друг к другу большими основаниями конусов, гайки, охватывающей втулку, и размещенного в полости втулки двойного подшипника качения со вставками в форме полусфер, плоские грани которых взаимодействуют с буртом вала, а приспособление для закручивания образца установлено на валу соосно приспосоГлению для растяжения — сжатия образца.

1179164

Изобретение относится к испытательной технике, а именно к устройствам для испытания материалов при сложнонапряженном состоянии.

Целью изобретения является расширение функциональных возможностей путем обеспечения различных соотношений нагрузок, действующих на образец.

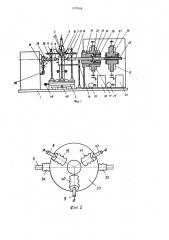

На фиг,1 изображена схема устройства, общий вид; на фиг. 2 — рабочая камера, вид сверху; на фиг. 3 — рабочая камера с систе- 10 мой регистрации, общий вид.

Устройство для испытания материалов при сложнонапряженном состоянии в агрессивной среде содержит основание 1, двухкоординатный стол 2 с микроскопом 3, пассивный и 15 активный захваты 4 и 5 образца 6, герметичную рабочую камеру 7, в которой установлены образец 6 и микроэлектроды 8 — 10, трехкоординатные микроманипуляторы 11 — 13 для подвода микроэлектродов 8 — 10 соответственно, 20 штатив 14, приспособление 15 для закручивания образца 6, установленное на валу 16, связанном с активным захватом 5, и соосно установленное на валу 16 приспособление 17 для нагружения образца растяжением — сжатием. 25

Приспособление 17 имеет индивидуальный привод 18 и выполнено в виде концентрично установленных на валу 16 втулки 19 с гайкой

20, во втулке 19 выполнена полость в виде двух обращенных друг к другу большими ос- 3р нованиями конусов с установленным в ней двойным упорным подшипником 21 качения со вставками 22 в форме полусфер, плоские грани которых взаимодействуют через подшипник 21 с буртом 23 вала 16.

Приспособление 15 также имеет индивидуальный привод 24, а закручивание образца осуществляется благодаря проточке 25 на конце вала 16 и шариковых направляющих 26 внутФ ри полого вала червячного колеса 27.

На пассивном захвате 4 установлены датчики 28 и 29 осевой нагрузки и упругий элемент 30 с датчиком 31 измерения крутящего ь омента.

Устройство снабжено также двумя короб45 ками 32 и 33 скоростей, установленными соответственно между приводом 24 и приспособлением 15 для закручивания и между приводом

18 и приспособлением 17 для растяжения-сжатия образца 6.

Для проведенил исследований в газонасы50 шенных жидких средах рабочая камера 7 выполнена герметичной и термостатируемой, установлена на:штативе 14 и посредством сильфонов 34 — 36 подсоединена к образцу 6 и крышке 37, закрепленной неподвижно на кор55 дусе объектива 38 микроскопа 3. К крышке

37, в свою очередь, посредством снльфонов

39 — 41 подсоединены микроэлектроды 8 —.10, предназначенные для измерения величины электродного потенциала, тока в микрогальванической паре и рН раствора в коррозионной микротрещине. В рабочей камере 7 также размещены платиновый поляризующий электрод

42 и термодатчик 43.

Система регистрации включает в себя блок

44 измерения электродных потенциалов структурных составляющих, соединенный с микроэлектродом 10, блок 45 измерения величины тока в микрогальванических парах, соединенный с микроэлектродами 8 и 10, блок 46 измерения рН раствора в коррозионной микротрещине, соединенный с рН-чувствительным микроэлектродом 9 и микроэлектродом 8, потенциостат 47, соединенный с образцом 6, микро-; электродом 8 и платиновым электродом 42, и блок 48 измерения температуры коррозион- . ной среды, соединенный с термодатчиком 43.

Система управления (не показана) включает в себя блоки программирования. каждого вида нагружения, блоки сравнения сигналов датчиков 28, 29 и 31, блоки цифровой индикаций, подключаемые к ЭВМ.

Устройство работает следующим образом.

Для обеспечения одновременного воздействия на образец 6 нескольких видов нагрузок реверсивный двигатель тиристорного привода 18 через коробку скоростей 32 и приспособление

17 растяжения — сжатия перемещает поступательно активный захват 5, а реверсивный двигатель привода 24 передает крутящий момент через коробку скоростей 33, приспособление

l5 для закручивания в шариковые направля-. ющие 26 активному захвату 5, что позволяет имитировать работу различных деталей оборудования, например бурильных труб, которые в процессе эксплуатации подвергаются одновременному воздействию растягивающих и скручивающих нагрузок в коррозионных средах.

Использование реверсивных тиристорных приводов 18 и 24 и коробок 32 и 33 скоростей позволяет получить бесступенчатое регулирование скорости деформации образца.

Активный захват 5 самоустанавливается с помощью двойного упорного подшипника

21 качения в форме полусфер, плоские грани которых взаимодействуют с буртом 23 вала

16, обеспечивая при нагружении соосность а приложения осевой нагрузки и разгрузку образца 6 от поперечных нагрузок.

Активный захват 5 передает осевую нагрузку и крутящий момент образцу 6, последний— пассивному захвату 4, где величина осевой нагрузки регистрируется датчиками 28 и 29 при растяжении и сжатии соответственно, а упругий элемент 30, в свою очередь, воспринимает крутящий момент, регистрируемый датчиком

3 1179

31. Скорость деформирования образца задают блоком програмирования. (не показан).

Деформацию образца 6 определяют путем измерения размеров рабочей части образца в начале и в процессе испытания. Размеры рабочей части образца 6 (длину и ширину плоского образца, длину и диаметр цилиндрического) измеряют посредством микрометричес-. ких винтов 49 при перемещении двухкоординатного стола 2 с микроскопом 3 в пределах 1О границ измеряемого участка, отмечаемых по перекрестию в микроскопе 3. Для определения деформации отдельных структурных составляющих материала образца 6 используют микроскоп 3, который приспособлен для наблюдения15 и фотографирования микроструктуры материала в отраженном свете при коррозионных испытаниях.

Для проведения исследований в газонасыщенных жидких средах, учитывая, что, раство- 20 ренные газы существенно меняют кинетику и даже механизм коррозионного разрушения (например, присутствие сероводорода в электролите изменяют скорость коррозии и приводит к сульфидному растрескиванию), коррози- g$ онную среду 50, в которой испытывают пбразец 6, заливают в рабочую камеру 7 и герметизируют, а с помощью штатива 14, имеющего возможность вертикального перемещения, регулируют глубину погружения образца . 6 подготовленного как микрошлиф.

Электродные потенциалы отдельных структурных составляющих материала измеряют с помощью блока 44, включающего усилитель с высоким входным сопротивлением и цифровой

164 4 микровольтметр (не показаны), используя микроэлектрод 10, представляющие собой хлорсеребряный электрод сравнения, оканчивающийся стеклянным микрокапилляром, который при помощи трехкоординатного микроманипулятора 13 устанавливают в поле зрения микроскопа 3 и подводят к исследуемой структурной составляющей образца 6, при этом всю остальную поверхность образца покрывают лаком или химически чистым парафином.

Диаметр микрокапилляра для обеспечения стабильности результатов измерений должен быть в 3 — 5 раз меньше размера исследуемой структурной составляющей.

Для расширения информации о механизме и кинетике разрушения нагруженного образца

6 измеряют величину тока в мнкрогальванических парах, которая является характеристикой скорости электрохимической коррозии, с помощью блока 44 и микроэлектродов 8 и

10, а величину рН раствора, которая влияет на кинетику развития микротрещин, измеряют с помощью блока 46, используя микроэлектрод 8 и рН-чувствительный микроэлектрод 9, например, стеклянный сурьмяноокисный.

Для определения контролирующего фактора процесса и скорости коррозии при приложении механических нагрузок проводят поляризационные исследования структурных составляющих материала, используя потенциостат 47 подключаемый к образцу 6, микроэлектроду 8 и платиновому поляризующему электроду 42.

Температуру коррозионной среды 50 измеряют блоком 48, связанным с термодатчиком 43.

1179164

49 2

Фиг.1 (Оиг, 2

1179164

Составитель Э. Карпиловская

Техред С.йовжий Корректор И. Эрдейи

Редактор М. Циткина

Заказ 5654/42

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Тираж 897 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5