Устройство для нанесения металлического слоя на изделие

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО СЛОЯ НА ИЗДЕЛИЕ, содержащее средство для уплотнения слоя, выполненное в виде полого цилиндра и установленное с возможностью вращения и поступательного перемещения, и размещенный внутри негоИСТОЧНИК нагрева в виде индуктора , о тличающее ся тем, что, с целью повышения прочности сцепления слоя с основой и экономии электроэнергии, полый цилиндр выполнен из термостойкого нетеплопроводного неферромагнитного материала, i а индуктор расположен у внутренней поверхности полого цилиндра. (Л 00 о Од ПорошокИзделие fUut.l

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИК (5!)4 В 22 F 7/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н вторсномм свидктельствм порошок

Hsdexue

Жив. 1 (21) 3678216/22-02 (22) 23.12.83 (46) 23.09,85. Бюл. В 35 (72) В.К. Ярошевич, В.Ф. Ванчукевич, В.П. Семилетко, П.М. Мульцын и В.П. Маслов (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621.762.4(088.8) (56) Сборник Трудов Челябинского института механизации и электрификации сельского хозяйства. 1965, вып.24, с. 223-229.

Авторское свидетельство СССР

У 854592, кл. В 22 F 7/02, 1979.

„„SU„„1180160 А (54)(57) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

МЕТАЛЛИЧЕСКОГО СЛОЯ HA ИЗДЕЛИЕ, содержащее средство для уплотнения слоя, выполненное в виде полого цилиндра и установленное с возможностью вращения и поступательного перемещения, и размещенный внутри него источник нагрева в виде ийдуктора, о т л и ч а ю щ е е с я тем, что, с целью повышения прочности сцепления слоя с основой и экономии электроэнергии, польж цилиндр выполнен из термостойкого нетеплопроводного неферромагнитного материала, а индуктор расположен у внутренней поверхности полого цилиндра.

160

1 1 180

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков, и может быть использовано как при изготовлении 5 новых иэделий с покрытиями требуемых свойств, так и для восстановления изношенных деталей автомобилей, тракторов и сельскохозяйственных машин типа тел вращения, плоских поверхностей и др.

Цель изобретения — повышение прочности сцепления слоя с основой и экономия электроэнергии.

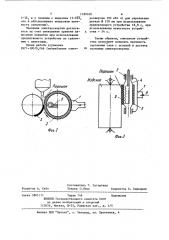

На фиг. 1 представленапринципиальная схема устройства; на фиг. 2— схема нанесения покрытий на цилиндрические изделия; на фиг. 3 — то же, вид сверху при снятом бункере.

Устройство состоит из рамы 1, 20 в которой на подшипниках 2 установлен полый цилиндр 3 из термостойкого неферромагнитного нетеплопроводного материала, например окиси алюминия, закрытый крышками 4. Внутри полого цилиндра 3 размещен источник нагрева в виде индуктора 5 высокочастотной установки (не показана). Полый цилиндр при работе обкатывают по слою порошка, размещенного на поверхности 30 изделия, и перемещают в продольном направлении.

Устройство работает следующим образом.

На поверхность изделия наносят . слой порошка, полый цилиндр 3 посредством рамы 1 прижимают с определенным усилием к иэделию, включают привод перемещения устройства (не показан), источник нагрева 5, механизм 40 вращения полого цилиндра 3 (не показан). Индуктор 5 расположен у нижнего края полого цилиндра в непосредственной близости от изделия и при вращении полого цилиндра не изменяет сво- 45 его положения. Неферромагнитный материал цилиндра свободно пропускает электромагнитные колебания индуктора и они индуктируют вихревые токи на поверхности изделия, интенсивно разогревая ее, а от нее нагревается и порошок. Создание давления на полый цилиндр ускоряет этот процесс за счет деформации частиц и создания более плотного контакта между ними. Все у изделие в процессе нанесения покрытия не нагревается и его конфигурация не оказывает существенного влияния на процесс нагрева и качество полученного слоя, Полый цилиндр в процессе нанесения покрытия не нагревается, а поверхность иэделия нагревается только со стороны, где она контактирует с порошковым материалом, Создание давления на порошковый слой в процессе нагрева ведет к его интенсивному уплотнению и как только плотность

его становится достаточной для прохождения вихревых токов, происходит непосредственный нагрев порошкового слоя от индуктора ТВЧ, По мере удаления индуктора от места контакта полого цилиндра с порошком эффективность нагрева уменьшается и,поэтому индуктор должен быть расположен у внутренней поверхности цилиндра. Наносились покрытия из порошка ПГ-С1 на наружную поверхность детали из стали 35 диаметром 120 мм с использованием высокочастотной установки ВЧГ1-100/0,066 при следующих режимах: давление на полый цилиндр 7000 Н, скорость пере- . мещения 20 мм/с.

Использование предлагаемого устройства позволяет получить на этих режимах покрытия высокого качества с равномерной пористостью порядка

3-57 и прочностью сцепления с основой

130-150 МПа, Использование известного устройства не позволяет на укаэанных режимах получить покрытия высокого качества ввиду недостаточного нагрева (верхняя часть порошка спекается, но не припекается к основе, получается как бы оболочка, несоединенная с изделием) . Для припекания покрытия необходимо увеличение времени воздействия источника нагрева на порошок, что достигается применением меньшей скорости перемещения полого цилиндра относительно изделия.

Максимальная скорость, при которой обеспечивается припекание покрытия, 6-8 мм/с, При меньших скоростях прочность сцепления увеличивается, но вследствие перегрева верхнего слоя наблюдается растекание расплавленного металла и выдавливание его из-под полого цилиндра, что ухудшает качество покрытий (появляются неровности, увеличиваются припуски на механическую обработку). При скорости 7 мм/с покрытие имеет прочность сцепления с основой 50 МПа и неравномерную пористость, изменяющуюся по высоте слоя (у поверхности пористость составляет

Изабел

Составитель Г. Загорская

Техред О.Неце

Редактор А. Сабо

Корректор Е. Сирохман

Заказ 5801/11 Тираж 746

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул, Проектная, 4

3 1

2-3Х а у границы с изделием 12-%T что и обусловливает невысокую прочность сцепления).

Экономия электроэнергии достигается sa счет уменьшения времени нанесения покрытия при использовании предлагаемого устройства по сравнению с известным.

Время работы установки

ВЧГ1-100/0,0бб (потребление элект180!60 4 роэнергии 100 кВт ч) для упрочнения детали Ф 120 мм при использовании предлагаемого устройства 18,8 с, при использовании известного устройства .— 54 с.

Таким образом, описанное устройство позволяет повысить прочность сцепления слоя с основой и достичь !

О экономию электроэнергии,