Способ изготовления основания герметичного реле

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВАНИЯ ГЕРМЕТИЧНОГО РЕЛЕ, имеющего вид тарелки с тонкими стенками и утолщенным днищем, согласно которому в основании выполняют отверстия для установки стеклоизоляторов и выводов, отличающийся тем, что, с целью повьшения производительности труда, отрезают цилиндрическую заготовку толщиной больше толщины днища на величину припуска, обеспечивающего устранение искривлений заготовки, возникающих при последующем вьтолнении отверстий,, пробивают отверстия , шлифуют заготовку, зачищают стенки пробитых отверстий, осаживают наружный контур цилиндрической заготовки, образуя заготовку ступенчатой формы с центральным цилиндрическим выступом и Аланцем, толщина которого больше толщины тонких стенок и равна величине, обеспечивающей осадку фланца с нормализированным коэффициентом осадки, подрезают фланец со стороны центрального цилиндрического выступа до толщины тонких стенок и одновременно на цилиндрической части центрального цилиндрического выступа у основания фланца изготавли (Л вают технологическую канавку, отбортовывают фланец и подрезают его торец . 2. Способ ПОП.1, отличающ и и с я тем, что технологическую канавку выполняют глубиной, большей или равной сумме величин толщины тонких стенок и внутреннего радиуса перехода стенок тарелки к ее днищу.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИН (! 9) () 1) (51)4 H 01 Н 49/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

l"--1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3710572/24-07 (22) 16.03.84 (46) 23.09.85. Бюп. ))- 35 (72) Я.С.Аксенцов и Е.И.Гуревич (53) 621.318.5.002.2 (088.8) (56) Романовский В.П. Справочник по холодной штамповке. Л.: 1979, с.162, 217, 288.

Технологический процесс РФ 4

610.113 T.Ï. Предприятие заявителя, 1975. (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВАНИЯ ГЕРМЕТИЧНОГО РЕЛЕ, имеющего вид тарелки с тонкими стенками и утолщенным днищем, согласно которому в основании выполняют отверстия для установки стеклоизоляторов и выводов, отличающийся тем, что, с целью повышения производительности труда, отрезают цилиндрическую заготовку толщиной больше толщины днища на величину припуска, обеспечивающего устранение искривлений заготовки, возникающих при последующем выполнении отверстий,. пробивают отверстия, шлифуют заготовку, зачищают стенки пробитых отверстий, осаживают наружный контур цилиндрической заготовки, образуя заготовку ступенчатой .формы с центральным цилиндрическим выступом и сланцем, тол" щина которого больше толщины тонких стенок и равна величине, обеспечивающей осадку фланца с нормализированным коэффициентом осадки, подрезают фла- нец со стороны центрального цилиндрического выступа до толщины тонких стенок и одновременно на цилиндрической части центрального цилиндрического выступа у основания фланца изготавливают технологическую канавку, отбортовывают фланец и подрезают его торец.

2. Способ по п.1, о т л и ч а ю " шийся тем, что технологическую канавку выполняют глубиной, большей или равной. сумме величин толщины тонких стенок и внутреннего радиуса перехода стенок тарелки к ее днищу.

1181004

Изобретение относится к релестроению и может быть использовано при изготовлении оснований реле типа

ТКЕ, Р3С 39 и других изделий, выполт. ненных в виде тарелки с тонкими стенками и утолщенным днищем, в котором выполняют отверстия для герметичной установки выводов с помощью стеклоизоляторов.

Цель изобретения — повышение про- 10 изводительности труда.

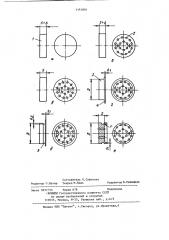

На чертеже показаны виды основания после каждого технологического перехода..

Основание герметичного реле, имеющего вид тарелки с тонкими стенками и утолщенным днищем, в котором выполняют отверстия для установки стеклоизоляторов и выводов, изготавливают следующим образом. 20

Отрезают цилиндрическую заготовку (м) толщиной S+ и (где S — чертежньй размер толщины днища основания и, — припуск). Величина выбирается из расчета, обеспечивающего устра- 2 нение искривленных заготовок, возникающих при последующей пробивке отверстий. Экспериментально установлено, что ь для основания реле РЗС

39 равна 0,5 мм. В этой заготовке 1 пробивают отверстия 2 (6). При пробивке отверстий 2 в каждом из них образуется утяжка, и плоскости заготовки искривляются. Для устранения искривленных плоскостей и утяжки

35 производят двухстороннюю шлифовку заготовки 1 до толщины S (6) . Зачищают стенки отверстий 2, например, двухсторонней зенковкой и прошивкой.

Затем осаживают наружный контур ци- 4 линдрической заготовки, образуя заготовку ступенчатой формы с центральным цилиндрическим выступом 3 (1), диаметр которого D равен чертежному диаметру утолщенного днища, и цилиндрическим фланцем 4. Допустимая толщина осаживаемого фланца 4 рассчитывается по формуле d,„=(1-E) $/4 (1де Š— допустимый коэффициент осадки). После этого подрезают осаженный фланец 4 со стороны выступа

3 (Э) до толщины В„(Б„— размер тонких стенок тарелки по чертежным размерам изготавливаемого основания) и оцновременно на цилиндрической части выступа 3 у основания фланца

4 изготавливают технологическую канавку 5, глубиной 1, определяемой по формуле д v S + r (r — внутрен2 ний радиус перехода стенок тарелки к е го днищу по .чертежным размер ам изготавливаемого основания) . При обеспечении глубины технологической канавки 5, равной или большей величине S + r, создается условие, когда деформируемая в процессе отбортовки зона находится только в теле

Фланца, поэтому процесс отбортовки аналогичен известному процессу отбортовки деталей. В этом случае в месте перехода фланца в утолщенное днище создается допустимая степень напряжения (растяжение), обеспечивающая качественную отбортовку без разрывов фланца. В дальнейшем отбортовывают подрезанный фланец (а) с наружным диаметром D, который равен чертежному диаметру утолщенного днища, образованного при осадке наружного контура. После этого производят подрезку торца отбортованного фланца.

Предлагаемый способ значительно повышает производительность труда при изготовлении оснований реле типа

ТКЕ, РЗС 39 и др., изготовленных в виде тарелки с тонкими стенками и утолщенным днищем, в котором выполняют отверстия для установки стеклоизоляторов и выводов. Повышение производительности труда достигается объединением высокоэффективных операций холодной штамповки, шлифовки и точения. Объединить все описанные операции в общем технологическом процессе изготовления основания удается благодаря введению технологической канавки, наличие которой создает благоприятные условия для отбортовки фланца в размер диаметра днища аналогично известному процессу отбортовки детали, что позволяет отбортовать фланец методом холодной штамповки, получая деталь тарельчатой формы. При этом не происходит деформации поверхностей днища и отверстий, изготовленных в нем. Это дает возможность именно в заготовке осуществлять изготовление отверстий методом холодной штамповки, а искривленные поверхности заготовки, полученные в результате пробивки отверстий, исправляют эффективным способомшлифовкой указанных поверхностей заготовки.

11R1004

Составитель E. СаФонова

Редактор О. Бугир Техред М.Надь Корректор В. Синицкая

Заказ 5937/53 Тираж 678 Подписное

° ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, F.-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4