Автоматическое устройство для дробления стружки при токарной обработке

Иллюстрации

Показать всеРеферат

АВТОМАТИЧЕСКОЕ УСТЮЙСТВО ДЛЯ ДЮБЛЕНИЯ СТРУЖКИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ по авт. св. N« 973241, о т л и чающееся тем, что, с целью повышения надежности дробления стружки без дополнительного привода осцилляции одного или обоих резцов в процессе обработки, резтцл выполнены с различными по величине главными углами в плане. 22

СОЮЗ СОВЕТСНИХ

СОФ1АЛИСТИЧЕСНИХ

РЕСГ1УБЛИН (5Ц4 В 23 В 1 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 ;

«

"- 14

«т» «\

А (l

/ (61) 973241 (21) 3772360/25-08 (22) 18.07.84 (46) 30.09.85 Бюл Хо 35 (72) С. Г. Нагорняк и И. В. Луцив (53) 621.941 — 229(088.8) (56) Авторское свидетельство СССР N 973241, кл. В 23 В 1/00, 1981.

ЛзК, 3 т 81776 А (54) (57) АВТОМАТИЧЕСКОЕ УСТРОЙСТВО

ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ по авт. cs. М 973241, о тл и ч а ю щ е е с я тем, что, с целью повыщения надежности дробления стружки без дополнительного привода осцилляции одного или обоих резцов в процессе обработки, резцы выполнены с различными по величине главными углами в плане.

118! 776

Составитель А. Шубин

Техред А. Бабинец Корректор М. Самборская

Редактор Л. Веселовская, Заказ 6036/11 Тираж 1085

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Изобретение относится к металлообработке и станкостроению и может быть использовано при токарной обработке, например, валов иэ вязких сталей.

Целью изобретения является повышение надежности процесса дробления стружки без дополнительного привода осцилляции одного или обоих резцов в процессе обработки за счет того, что резцы выполнены с различными по величине главными углами в плане. 10

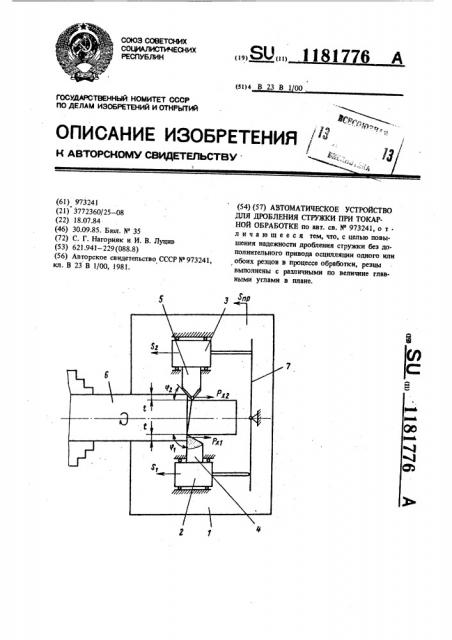

На чертеже приведена схема автоматического устройства для дробления стружки при токарной обработке.

Устройство содержит суппорт 1, установленный на продольных салазках токарного стан- 15 ка (не показаны). На суппорте 1 размещены подвижные в направлении, совпадающем с осью шпинделя станка, реэцовые каретки

2 и 3, в которых жестко крепятся проходные резцы 4 и 5 с различными по величине глав 20 ными углами в плане Ч, и < соответственно.

Вершины резцов 4 и 5 можно с помощью, например, микрометрических механизмов выставлять симметрично относительно оси обрабатываемой детали 6. Резцовые каретки 2 э5

3 связаны между собой адаптивной кинематической связью в виде шарнирно закрепленного на суппорте 1 равноплечего рычага 7.

Автоматическое устройство для дробления стружки при токарной обработке работает следующим образом.

Вершины резцов 4 и 5 симметрично выставляют относительно продольной оси заготовки 6 на требуемый диаметр обработки.

При вращении заготовки 6 и сообщении суппорту 1 продольнои подачи S „в процес35 се взаимодействия резцов 4 и 5 с телом заготовки происходит снятие стружки. При этом на резец 4 с главным углом в плане („действует сила резания с осевой составля40 юшей Рх, а на резец 5 с главным углом в плане (— сила резания с осевой составля2.. ющей Р„

Поскольку между резцовыми каретками 2; и 3 существует в направлении, совпадающем

1 45 с осью шпинделя станка, адаптивная кинематическая связь в виде равноплечего рычага 7, шарнирно связанного с суппортом, то в процессе обработки будет иметь место стремление к постоянному выравниванию адаптивной кинематической связью сил Р„„и Р„на резцах, так как при этом сумма моментов от этих составляющих относительно оси равноплечего рычага равна нулю.

Благодаря такому выравниванию осевых составляющих сил резания значительно уменьшаются поперечные прогибы обрабатываемых деталей под действием радиальных составляющих усилий резания.

Так как резцы 4 и 5 выполнены с разными по величине главными углами в плане г » и ф соответственно, то равенство усилий Р„, и Р„., достигается при одинаковых глубинах резания t вследствие изменения мгновенных подач Sq и $ резцов 4 и 5 соответственно. Таким образом, при обработке в пределах определенного отрезка времени мгновенная подача S< резца 4, например, больше мгновенной подачи $ а резца 5, Поэтому в пределах этого отрезка времени резцы 4 и 5 перемещаются, относительно друг друга вдоль детали в противоположных направлениях до тех пор, пока смещение между ними не достигнет величины, равной величине подачи $1 опережающего резца, например резца 4. При этом происходит пересечение следов движения резцов 4 и S на детали, и стружка отсекается.

Вследствие того, что осевая нагрузка на отстающем резце„например 5, после отсечения стружки в некоторый отрезок времени практически отсутствует (этот резец срезает лишь "гребешок" от резца 4), тогда как опережающий резец 4 снимает в то же время весь припуск t, мгновенные подачи на резцах перераспределяются: подача $1 резца 4 практически равна нулю, а подача S резца 5— всей подаче $„суппорта 1. В результате резцы 4 и 5 занимают первоначальное положение друг относительно друга, и процесс резания и дробления стружки повторяется.

Таким образом, за счет различных подач б, и &а при выравнивании осевых составляющих Рх и Р„ сил резания адаптивной кинематической связью резцы 4 и 5 с разными углами в плане ср и ср совершают взаимосвязанное возвратно-поступательное движение в направлении, параллельном продольной оси детали.