Устройство для сборки запрессовкой

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ СБОРКИ ЗАПРЕССОВКОЙ, содержащее смонтированные на станине механизм центрирования и запрессовки собираемых деталей с обращенными один к другому центрирующими стержнями, подвижную призму для базирования охватываемой детали, а также головку для базирования охватывающих деталей, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности путем обеспечения двусторонней сборки, механизм центрирования и запрессовки вьшолнен в виде основного силового цилиндра, двух двуплечих и одного одноплечего рычагов, шарнирно установленных на станине, подвижной каретки. а также дополнительного силового цилиндра, на штоке которого закреплен запрессовочный элемент в виде втулки, при этом один двуплечий рычаг одним концом шарнирно соединен со штоком основного силового цилиндра, другим концом - с кареткой , другой двуплечий рычаг шарнирно соединен с корпусом основного силового цилиндра с возможностью ограниченного поворота, одноплечий рычаг -установлен на оси поворота упомянутого последнего двуплечего рычага с возможностью взаимодейстi вия с его свободным концом и подпружинен относительно станины, конец (Л одноплечего рычага шарнирно соединен с одним из центрирующих стержней , а дополнительный силовой цилиндр и второй центрирующий стержень з акреплены на каретке, причем запрессовочный элемент установлен на упомянутом втором центрирующем стержне, 2. Устройство по п. 1, о т л и00 чающееся тем, что оно снабжено копиром, установленным на подвижной каретке с возможностью 00 4 СЛ взаимодействия с подвижной призмой, подпружиненной относительно станины в направлении, перпендикулярном оси запрессовки.

1 А (19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)4 В 23 Р 19/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3702894/25-27 (22) 02.01;84 (46) 30.09.85. Бюл. ¹ 36 (72) Л.С. Бойко, А.С. Зенкин, В.И. Гречанюк, А.Л. Замша, В.Г. Климась и В.А. Чайка (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт редукторостроения (53) 658.515(088.8) (56) Авторское свидетельство СССР № 365233, кл. В 23 P 19/02, 1970. (54)(57) 1. УСТРОЙСТВО ЛПЯ СБОРКИ

ЗАПРЕССОВКОЙ, содержащее смонтированные на станине механизм центрирования и запрессовки собираемых деталей с обращенными один к другому центрирующими стержнями, подвижную призму для базирования охватываемой детали, а также головку для базирования охватывающих деталей, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей и повышения производительности путем обеспечения двусторонней сборки, механизм центрирования и запрессовки выполнен в виде основного силового цилиндра, двух двуплечих и одного одноплечего рычагов, шарнирно установленных на станине, подвижной каретки, а также дополнительного силового цилиндра, на штоке которого закреплен запрессовочный элемент в виде втулки, при этом один двуплечий рычаг одним концом шарнирно соединен со штоком основного силового цилиндра, другим концом — с кареткой, другой двуплечий рычаг шарнирно соединен с корпусом основного силового цилиндра с возможностью ограниченного поворота, одноплечий рычаг установлен на оси поворота упомянутого последнего двуплечего рычага с возможностью взаимодействия с его свободным концом и подпружинен относительно станины, конец одноплечего рычага шарнирно соединен с одним из центрирующих стержней, а дополнительный силовой цилиндр и второй центрирующий

J стержень закреплены на каретке, причем запрессовочный элемент установлен на упомянутом втором центрирующем стержне.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что оно снабжено копиром, установленным на подвижной каретке с возможностью взаимодействия с подвижной призмой, подпружиненной относительно станины в направлении, перпендикулярном оси запрессовки.

- 1181845

После подачи охватываемой детали 5 и охватывающих деталей 7 на позицию сборки в рабочую полость с -:эвого цилиндра 8 подается давление. При подаче давления в рабочую полость силового цилиндра 8 корпус последнего вместе с шарнирно соеди50

Изобрегение относится к сборке, в частности прессовых соединений, и может быть использовано при автоматической сборке соединений с натягом деталей типа валов с несколькими охватывающими деталями, например валов редукторов с зубчатым колесом и подшипниками.

Цель изобретения — расширение технологических возможностей и повы- 10 шение производительности путем обеспечения двусторонней сборки.

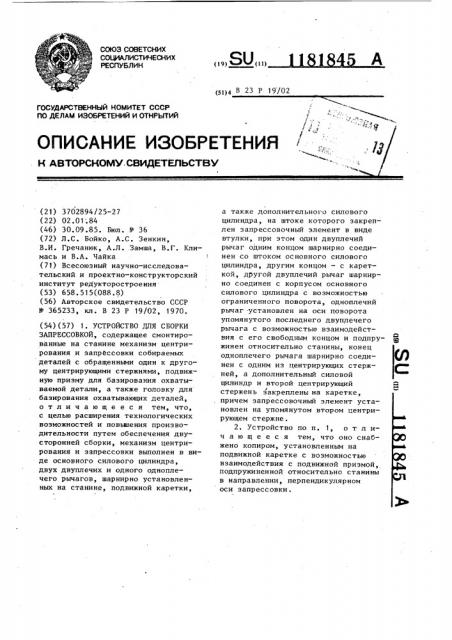

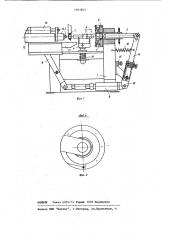

На фиг. 1 представлено устрой.— ство для сборки запрессовкой; на фиг, 2 — вид А на фиг. 1. I5

Устройство содержит смонтированный на станине 1 механизм центрирования и запрессовки с центрирующими стержнями 2 и 3, подвижную призму

4 для базирования охватываемой де- 20 тали 5, а также головку 6 дпя базирования охватывающих деталей 7.

Механизм центрирования и запрессовки выполнен в виде основного силового цилиндра 8, двух двупле- 25 чих рычагов 9 и 10 и одного одноплечего рычага 11, а также подвижной каретки 12 и дополнительного силового цилиндра 13, на штоке кото рого закреплен запрессовочный эле0 мент 14, Рычаг 9 одним концом шарнирно соединен со штоком цилиндра 8, а вторым — с кареткой 12. Рычаг 10 шарнирно соединен с корпусом цилиндра

8. Для ограничения поворота рычага 10 служит упор 15.

Рычаг 11 установлен на оси поворота рычага 10 подпружинен относительно станины пружиной 16 и шар-, нирно соединен с центрирующим стержнем 3 ° Кроме того, на каретке 12 закреплен копир 17, а призма 4 подпружинена относительно станины 1 пружиной 18.

Процесс сборки осуществляется в автоматическом цикле следующим образом. ненным с ним концом двуплечего рычага 10 перемещается вправо, а шток с шарнирно соединенным с ним. концом рычага 9 перемещается влево. Соответственно свободный конец рычага 10 перемещается влево, позволяя рычагу 11 под действием пружины

16 также двигаться влево и перемещать центрирующий стержень 3 влево до тех пор, пока он не достигнет правого торца охватываемой детали

5, проходя через отверстия охватывающих деталей 7, где остановится на упоре 15. Одновременно с этим конец рычага 9, соединенный с кареткой 12, перемещается вправо, перемещая каретку 12 вместе с центрирующим стержнем 2 вправо до тех пор, пока стержень 2 не достигнет левого торца охватываемой детапи 5, установленной на призме 4, проходя при этом через отверстие левой охватывающей детали 7. В результате все собираемые детали будут сориентированы по одной оси вдоль линии сборки. При дальнейшем повышении давления в цилиндре 8 каретка 12 продолжает перемещаться вправо и передвигает зацентрированную охватываемую деталь 5 к головке 6, преодолевая усилие пружины 16. В этот момент при помощи копира 17, закрепленного на каретке 12, опускается призма

4, освобождая зону сборки. Перемещение зацентрированной охватываемой детали 5 продолжается до окончательной запрессовки охватывающих деталей, находящихся в головке 6, на посадочные места вала. Одновременно с противоположной стороны охватываемой детали 5 осуществляется запрессовка левой охватывающей детали 7 при помощи запрессовочного элемента 14, который после этого автоматически возвращается в исходное положение. После запрессовки подается команда на подачу давления в возвратную полость цилиндра 8, в результате чего стержни 2 и 3 возвращаются в исходное положение. Автоматически головка 6 поворачиваето ся на 180 для выгрузки собранного узла и возвращается в исходное положение для приема следующего комплекта деталей, и цикл сборки повторяется.

Pve.!

Уид A

Рис. 2

ВНИИПИ Заказ 6039/14 Тирах 1085 Подписное

Филиал ППП "Патент", г.ухгород, ул.Проектная, 4