Опора рабочего валка прокатной клети

Иллюстрации

Показать всеРеферат

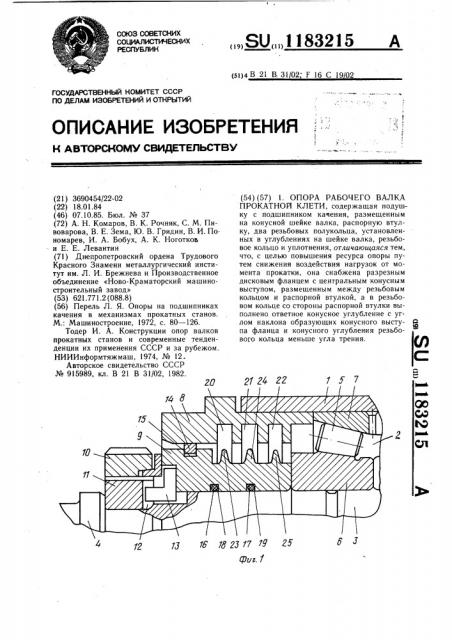

1. ОПОРА РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ, содержаш,ая подушку с подшипником качения, размеш,енным на конусной шейке валка, распорную втулку , два резьбовых полукольца, установленных в углублениях на шейке валка, резьбовое кольцо и уплотнения, отличающаяся тем, что, с целью повышения ресурса опоры путем снижения воздействия нагрузок от момента прокатки, она снабжена разрезным дисковым фланцем с центральным конусным выступом, размещенным между резьбовым кольцом и распорной втулкой, а в резьбовом кольце со стороны распорной втулки выполнено ответное конусное углубление с углом наклона образующих конусного выступа фланца и конусного углубления резьбового кольца меньше угла трения. 11 79 25 фиъ. 1

СОЮЗ СОВЕТСКИХ сОцИАлистических

РЕСПУБЛИК

ÄÄSUÄÄ1183215 А (51)4 В 21 В. 31/02 F 16 С 1902

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOIVIV СВИДЕТЕЛЬСТВУ

21 24 Г2

10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3690454/22-02 (22) 18.01.84 (46) 07.10.85. Бюл. № 37 (72) А. Н. Комаров, В. К. Рочняк, С. М. Пивоварова, В. Е. Зема, Ю. В. Гридин, В. И. Пономарев, И. А. Бобух, А. К. Ноготков и Е. Е. Левантин (71) Днепропетровский ордена Трудового

Красного Знамени металлургический институт им. Л. И. Брежнева и Производственное объединение «Ново-Краматорский машиностроительный завод» (53) 621.771.2 (088.8) (56) Перель Л. Я. Опоры на подшипниках качения в механизмах прокатных станов.

М.: Машиностроение, 1972, с. 80 — 126.

Тодер И. А. Конструкции опор валков прокатных станов и современные тенденденции их применения СССР и за рубежом.

НИИИнформтяжмаш, 1974, № 12.

Авторское свидетельство СССР № 915989, кл. В 21 В 31/02, 1982. (54) (57) 1. ОПОРА РАБОЧЕГО ВАЛКА

ПРОКАТНОЙ КЛЕТИ, содержащая подушку с подшипником качения, размещенным на конусной шейке валка, распорную втулку, два резьбовых полукольца, установленных в углублениях на шейке валка, резьбовое кольцо и уплотнения, отличающаяся тем, что, с целью повышения ресурса опоры путем снижения воздействия нагрузок от момента прокатки, она снабжена разрезным дисковым фланцем с центральным конусным выступом, размещенным между резьбовым кольцом и распорной втулкой, а в резьбовом кольце со стороны распорной втулки выполнено ответное конусное углубление с углом наклона образующих конусного высту- Q па фланца и конусного углубления резьбового кольца меньше угла трения.

1183215

2. Опора по п. 1. отличающаяся тем, что резьбовое кольцо снабжено разрезной конусной втулкой, выполненной из мягкого деформируемого материала, установленной в его конусном углублении перед выстуцом дискового фланца.

3. Опора по пп. 1 и 2, отличающаяся тем, что дисковый фланец снабжен разрезной втулкой, выполненной из мягкого деформируемого металла, размещенной на внутреннем диаметре его выступа.

4. Опора по пп. 1 — 3, отличающаяся тем, что разрезная конусная и цилиндрические

Изобретение относится к прокатному производству, а именно к конструкциям опор прокатных валков.

Целью изобретения являегся повышение — ресурса опоры путем снижения воздействия нагрузок от момента прокатки.

На фиг. 1 изображена опора рабочего валка, продольный разрез; на фиг. 2 и 3— места установки конусных разрезных втулок.

Опора рабочего валка прокатной клети содержит подушку 1 с подшипником 2 качения, который напрессован с натягом на коническую шейку 3 валка 4, четырехрядный подшипник с коническим роликом 5, содержащий внутреннее 6 и наружное 7 15 кольца.

Фиксация частей наружного кольца подшипников осуществляется с помощью крышки 8, жестко соединенной с подушкой 1, а части внутреннего кольца — через распорную втулку 9 резьбовым кольцом 10.

Резьбовое кольцо 10 охватывает два полукольца 11, установленных в углублении

12 на шейке 3 валка 4. Распорная втулка 9, резьбовые полукольца 11. и шейка 3 валка 4 зафиксированы от проворота друг относи- 25 тельно друга шпонкой 13.

Для сохранения постоянства зазора между роликами и дорожкой качения для каждого ряда необходимо обеспечить равномерность напряжений от натяга в каждом ряду.

С этой целью натяг каждого из внутренних колец подбирается дифференцировано.

Для предохранения посадочных мест шейки валка от повреждений в процессе монтажа твердость поверхности должна составлять =ЦЬ25. Между крышкой 8, распорной втулкой 9 и шейкой 3 валка 4 размещены

35 металлическое кольцо 14, уложенное в проточенную в верхней части втулки канавку 15, и упругие резиновые кольца 16 и 17, уложенные в канавки 18 и 19, проточенные в нижней части втулки. 40 втулки выполнены из алюминия или силумина, или красной меди.

5. Опора по пп. 1 — 4, отличающаяся тем, что высота конусного выступа дискового фланца, углубление резьбового кольца, толщины конусной и цилиндрической разрезных втулок равны и составляют 0,1 — 0,3 толщины резьбового кольца.

6. Опора по пп. 1 — 5, отличающаяся тем, что толщина конусной и цилиндрической разрезных втулок составляет 0,1 — 0,5 высоты профиля резьбы.

Кроме того, в крышке 8, втулке 9 выполнены соосно канавки 20 — 22 и выступы 23—

25, образующие л абири нтное уплотнение.

25, образующие лабиринтное уплотнение.

Для повышение эффективности лабиринтного уплотнения его зазор заполняют консистентной смазкой.

Вращающиеся выступы лабиринта используются одновременно как отражательные фланцы, отбрасывающие масло, влагу, мелкие частицы твердых веществ или грязь.

Кольцо 14 может быть изготовлено из чугуна, бакелита, графита или текстолита.

Указанные уплотнения предотвращают вытекание смазки и надежно защищают подшипники от грязи, пыли, окалины, влаги и паров.

Подшипники качения должны быть смазаны-консистентной смазкой, жидкими минеральными маслами или смазкой «масляным туманом».

Такая опора обеспечивает скорость прокатки до.30 м/с, а нагрузку подшипников при работе — до 14 МПа (140 кгс/см ).

Опора снабжена разрезным дисковым фланцем 26 с центральным конусным выступом 27, размещенным между резьбовым коль цом 10 с распорной втулкой 9, а в резьбовом кольце 10 со стороны распорной втулки 9 выполнено конусное углубление 28, размеры которого соответствуют размерам конусного выступа 27 дискового фланца 26 и конусного углубления 28 резьбового кольца 10.

Такое решение создает прочное и в то же время разъемное соединение, исключающее самоотвинчивание резьбового кольца вследствие образования жестких механических связей и повышения трения между контактирующими поверхностями распорного кольца 9, резьбового кольца 10, полуколец 11 и фланца 26.

Искусственное создание в резьбовом соединении напряженного состояния обеспечивает наличие требуемой величины мо1183215 мента, необходимого для предотвращения самоотвинчивания кольца.

Надежная фиксация положения резьбового кольца 10 и распорной втулки 9 относительно подшипника и других элементов опоры исключает образование зазора в элементах крепления подшипника при возникновении знакопеременных нагрузок, что обуславливает стабильный натяг элементов, резко уменьшает их износ и проворачивание относительно друг друга. 10

Это, в свою очередь, повышает равномерность распределения нагрузки между рядами роликов подшипника, исключает непараллелвность валков, повышает надежность работы уплотнительных элементов, а также снижает осевые усилия.

Указанные технические преимущества обуславливают более высокий положительный результат, заключающийся в уменьшении разнотолщинности и неплоскостности листового проката, частоты перевалок и настройки клетей, что, в свою очередь, повышает качество готовой продукции и производительность стана.

Между конусным выступом 27 дискового фланца 26 и конусным углублением 28 резьбового кольца 10 размещена конусная разрезная тулка 29 из мягкого деформируемого металла.

Наличие разрезной конусной деформируе мой втулки между указанными конусными поверхностями указанных элементов уменьшает влияние точности изготовления и чистоты обработки элементов на степень надежности фиксации кольца вследствие того, что при сборке данная втулка, деформируясь контактирующими поверхностями, исключает деформацию микронеровностей на конусных поверхностях выступа 27 и углубления

28, а также устраняет неплотное их примыкание из-за неточности изготовления. Это, в, свою очередь, исключает ослабление затяжки кольца и в дальнейшем образование зазора между деталями крепления.

Кроме того, указанная втулка снижает требования к точности и чистоте обработки конусных контактирующих поверхностей кольца и фланца, что снижает трудоемкость их изготовления.

Между центральным отверстием дискового фланца 26 и резьбой полуколец 11 расположена цилиндрическая разрезная втулка 30 из мягкого деформируемого металла.

Наличие цилиндрической разрезной деформируемой втулки 30 между флалцем 26 и полукольцами 11 также повышает надежность работы элементов крепления подшипников опоры и связанные с ней преимущества.

При сборке указанная втулка, деформируясь, обеспечивает плотный контакт между полукольцами 11 и фланцем 26. При этом исключается деформация микронеровностей

55 на контактирующих поверхностях, образование зазора между ними, деформация вершин профиля резьбы полуколец и ослабление затяжки при работе под действием знакопеременных нагрузок.

Все это снижает трудоемкость изготовления данных деталей, удельные нагрузки на контактирующие поверхности и повышает надежность работы опоры в целом.

Разрезная конусная втулка и цилиндрическая втулка выполнены из алюминия, силумина или красной меди.

Выбранные материалы обеспечивают необходимую степень деформации конусной и цилиндрической втулок и обеспечивают величину силы трения и момента, необходимых для предотвращения самоотвинчивания кольца.

При деформации втулок создаются достаточные по величине расклинивающие усилия, что приводит к надежному замыканию кольца, фланца и полуколец относительно друг друга и исключает самоотвинчивание кольца 10 в дальнейшем при работе. Образующиеся при этом жесткие механические связи на контактирующих поверхностях указанных элементов резко увеличивают надежность работы элементов крепления подшипников, что повышает качество продукции и производительность стана.

Высота конусного выступа дискового фланца и углубления резьбового кольца, конусной и цилиндрической разрезных втулок выполнены разными между собой и составляют 0,1 — 0,3 толщины резьбового кольца.

Равенство длин указанных элементов деталей обеспечивает оптимальность конструкции и исключает увеличение габаритов, металлоем кости и трудоемкости их изготовления.

Уменьшение или увеличение длины одного из указанных элементов повлечет за собой увеличение или уменьшение длины других элементов либо приведет к неработоспособности участков деталей, контактирующих между собой, а поэтому изменение равенства длин является нерациональным.

Указанное соотношение высот элементов от толщины кольца обеспечивает достаточные величины сил трения и расклинивающих усилий для надежного фиксирования кольца относительно полуколец от знакопеременных нагрузок, возникающих при эксплуатации опоры.

Уменьшение соотношения менее указанного не обеспечивает надежной фиксации кольца вследствие уменьшения величин сил трения и расклинивающих усилий между контактирующими поверхностями кольца, фланца и полуколец, что приводит к образованию зазоров, последующему смешению элементов крепления подшипника, интенсивному износу и выходу из строя опоры.

1183215

Увеличение соотношения более указанного не приводит к какому-либо дополнительному результату, но повышает габариты указанных деталей.

Толщина конусной и цилиндрической разрезных втулок составляет 0,1 — 0,5 высоты профиля резьбы.

Указанное соотношение определено опытным путем и обеспечивает величину деформации втулок, достаточную для надежной фиксации кольца, фланца и полуколец между собой, что повышает надежность работы опоры в целом и, в конечном итоге, приводит к повышению качества готовой продукции и производительности стана.

Уменьшение указанного соотношения менее 0,1 не исключает деформацию микронеровностей на контактирующих поверхностях стальных элементов, образование зазоров между ними и самоотвинчивание в последующем кольца, что снижает надежность фиксации последнего и ухудшает работу опоры.

Кроме того, такое уменьшение приводит к нарушению жесткости втулок, их деформации и короблению от случайных внешних воздействий еще до процесса сборки.

Увеличение указанного соотношения более 0,5 исключает возможность выполнения втулок из листового материала.

При этом втулки обладают меньшей степенью деформации вследствие повышенной жесткости их и требуют больших усилий для завинчивания кольца, которые могут вызвать напряженное состояние в витках. резьбы, элементов опоры, приводящее к нарушению их целостности. Однако возможно, что возникающие усилия недостаточны для необходимой деформации втулок контактирующими поверхностями, что уменьшает надежность фиксации элементов и приводит к увеличению трудоемкости их изготовления.

Следствием этого является неплотное прилегание контактирующих поверхностей друг к другу и образование между ними зазоров, которые, в свою очередь, приводят к самоотвинчиванию кольца 10.

Следовательно, как уменьшение, так и увеличение указанных соотношений не является оптимальным, поскольку снижает надежность работы опоры.

Опора рабочего валка прокатной клети работает следующим образом.

Подшипник 2 качения устанавливают в подушку 1 и фиксируют с помощью крышкики 8. После чего собранный узел размещают на шейке 3 валка 4, одевают распорную втулку 9 с уплотняющими кольцами 14 — 16, устанавливают шпонку 13, а в углубление

12 вставляют два резьбовых полукольца 11.

С помощью дополнительного приспособления, например гидрогайки, одетой на полукольца 11, через распорную втулку 9, запрессовывают до упора внутреннее кольцо 6 подшипника. После этого гидрогайку снимают, устанавливают фланец 26 с конусным выступом 27, а также, в случае необходимости, конусную разрезную втулку 29 и цилиндрическую разрезную втулку 30, выполненные из мягкого деформируемого металла, и завинчивают резьбовое кольцо 10 до плотного упора в распорную втулку 9.

Поскольку торцовая поверхность фланца больше его конусной поверхности, величина трения между распорной втулкой 9 и фланцем 26 резко увеличивается и фланец, затормаживаясь, перестает проворачиваться.

Кольцо 10 при дальнейшем завинчивании перемещается по поверхности конусного выступа 27 дискового фланца 26 и обжимает его. Величина трения на конусной поверхности кольца и фланца увеличивается, становится большей величины трения между фланцем 26 и распорной втулкой 9. При этом фланец 26 вместе с кольцом 10 проворачивается до тех пор, пока величина трения между торцовой поверхностью фланца 26 и распорной втулкой 9 не станет превышать величину трения между конусной поверхностью конусного элемента фланца и конусного углубления кольца 10.

При достижении указанного соотношения фланец 26 снова затормаживается, а кольцо 10, перемещаясь по полукольцам 11 своим конусным углублением, отжимает конусный выступ 27 дискового фланца 26.

Это проявляется до тех пор, пока фланец 26 своей торцовой поверхностью не образует надежного контакта с распорной втулкой 9, а его конусный выступ не будет обжат конусным углублением кольца до упора цилиндрической поверхностью или цилиндрической разрезной втулкой в поверхность резьбы полуколец 11. После этого на-ступает деформация конусной 29 и цилиндрической 30 втулок из мягкого материала и расклинивание кольца 10, дискового фланца 26 и полуколец 11 между собой. Образующиеся при этом жесткие механические связи надежно фиксируют их относительно друг друга и исключают смещение элементов крепления подшипника, обеспечивая при этом надежную работу опоры при знакопеременных нагрузках, достигающих больших величин.

Возникающие при указанных деформациях элементов нормальные усилия вызывают образование момента, исключающего возможность ослабления соединения в дальнейшем при работе опоры. При этом повышается виброустойчивость элементов крепления и резко снижается влияние знакопеременных и пульсирующих нагрузок на их фиксацию. Кроме того, наряду с надежным фиксированием деталей в заданном положении обеспечивается также и надежная гер— метизация резьбового соединения, что поло1183215

10

Фиг..7

Составитель Ю. Лямов

Редактор Г. Волкова Техред И. Верес Корректор М. Демчик

Заказ 6201/1 1 Тираж 548 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 жительно сказывается на надежности рабо-. ты опоры.

Силы трения между витками резьбы полуколец и кольца превышают усилия отвинчивания кольца, возникающие от знакопеременных ударных и температурных нагрузок, вибраций и тепловыделения, что исключает ослабление элементов соединения и образование в них зазоров, а это, в свою очередь, исключает смещение подшипников, их проворачивание, интенсивный износ при работе и повышает стойкость и срок службы опоры валка в целом.

Повышение стойкости шеек валков, исключение смещения, перекосов деталей и нарушения параллельности валков, обеспечивает равномерное распределение нагрузки между рядами роликов подшипника и уменьшает разнотолщинность и неплоскостность листового проката. Исключение эксцентричного смещения вращающихся деталей относительно неподвижных повышает эффективность работы опоры.

Повышение надежности работы элементов крепления подшипников повышает стойкость предлагаемой опоры в целом, уменьшает количество перевалок и настроек клетей, повышает производительность стана и точность прокатки, а также обеспечивает стабильность получаемых размеров готового проката.