Способ изготовления профильных изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ, преимущественно с фланцем, из малоуглеродистых сталей, включающий установку полой цилиндрической заготовки в матрицу, введение внутрь заготовки оправки и холодную торцовую раскатку , отличающийся тем, что, с целью повышения производительности путем одновременного формирования фланца и периодического профиля на его периферии, раскатку заготовки осуществляют валки с ребордой, на поверхности которой, обращенной к наружной боковой поверхности заготовки, выполнен периодический профиль в виде впадины и выступов, при этом -h-

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1183261 с Р 4 В 21 Н 1/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3615755/25-27 (22) 08.07.83 (46) 07.10.85. Бюл. № 37 (72) С. Н. Старцев, В. Н. Востров, Н. М. Елкин и А. 3. Бродский (71) Ленинградский ордена Ленина политехнический институт им. М. И. Калинина (53) 621.777(088.8) (56) Половников В. В. и др. Изготовление цилиндрических зубчатых колес прокаткой. — М.— Л.: Машгиз, 1961, с. 47.

Панасенков О. И. Новый технологический процесс изготовления давлением венцов зубчатых колес наружного зацепления.

Кузнечно-штамповочное производство. 1979, №1, с.42.

Авторское свидетельство СССР № 711732, кл. В 21 Н 1/06, 1977.

Авторское свидетельство СССР № 884809, кл. В 21 Н 1 /06, 1979. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ Г1РОФИЛЬНЫХ ИЗДЕЛИЯ, преимущественно с фланцем, из малоуглеродистых сталей, включающий установку полой цилиндрической заготовки в матрицу, введение внутрь заготовки оправки и холодную торцовую раскатку, отличающийся тем, что, с целью повышения производительности путем одновременного формирования фланца и периодического профиля на его периферии, раскатку заготовки осуществляют валки с ребордой, на поверхности которой, обращенной к наружной боковой поверхности заготовки, выполнен периодический профиль в виде впадины и выступов, при этом

-"- = (0,2...2,0)

Ь где ll — глубина впадин (высота выступов), мм;

b — высота реборды, мм.

1183261

Со став и тел ь Е. Краси нс к и и

Техред И. Верес Корректор A. Обручар

Тираж 646 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113036, Москва, Ж вЂ” 36, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Зайцева

За каз 6204/13

Изобретение относится к области обработки металлов давлением и может быть использовано при получении осесимметричных деталей с фланцем и одновременным формированием периодического профиля на периферийной поверхности фланца, например цилиндрических и конических зубчатых колес.

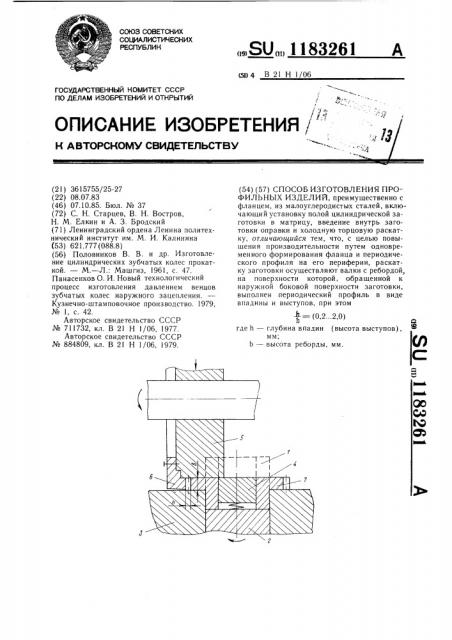

Цель — повышение производительности процесса путем одновременного формирования фланца и периодического профиля на его периферии, На чертеже представлена технологическая схема осуществления способа.

Способ осуществляют следующим образом. 15

Трубчатая заготовка 1 устанавливается на упор 2 в кольцевой зазор, образованный матрицей 3 и оправкой 4. Матрица 3 вращается синхронно с валком 5 за счет сил контактного трения между поверхностью раскатного валка 5 и торцовой поверхно- 20 стью заготовки 1. В процессе осевого перемещения валка 5 с закрепленной на нем ребордой 6, на торцовой поверхности которой выполнен периодический профиль, заготовка 1 деформирует и по мере достижения требуемого диаметра металл заготовки начинает заполнять впадины периодического профиля на поверхности реборды 6.

Реборда 6, выполняющая роль матрицы, является сменным элементом в зависимости от требуемого периодического профиля. Готовая деталь 7 удаляется из матрицы 3 упором 2.

Пример. Для выявления границ применимости способа на раскатном станке усилием 350 кН получены следующие детали.

Дляй/b=0,2. Исходной заготовкой является труба Я70) 10 высотой 15 мм. Материал — сталь 20. Раскатанная деталь имеет следующие размеры: наружный диаметр фланца выступов 90 мм, диаметр по впадинам 88 мм, высота реборды 5 мм, высота готового изделия 10 мм. Потребное усилие раскатки 250 кН. Величина подачи раскатного валка 0,5 мм на оборот заготовки. Частота вращения заготовки 49 o6/мин.

Для 11/b=2. Исходная заготовка — труба у135Х17,5 высотой 30 мм. Материал — Ст. 3

Раскатная деталь имеет следующие размеры: наружный диаметр фланца 175 мм, диаметр по впадинам 155 мм, высота реборды

5 мм, высота готового изделия 14 мм. Потребное усилие раскатки 350 кН. Величина подачи раскатного валка 0,2 мм на оборот заготовки. Частота вращения заготовки

16 об/мин.

Применение предлагаемого способа позволяет снизить энергозатраты за счет изменения кинематики процесса формообразования изделия, увеличить производительность. Кроме того, раскатка осуществляется простым по конструкции инструментом.