Способ получения конических шестерен

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКИХ ШЕСТЕРЕН, включающий получение исходной цилиндрической заготовки, профилирование ее боковой поверхности с получением полуфабриката и его последующую штамповку в закрытом щтампе с выдавливанием полости при ограничении течения металла в осевом направлении по торцам полуфабриката, отличающийся тем, что, с целью снижения энергоемкости и расщирения технологических возможностей, полуфабрикат получают с отношением высоты к диаметру не более 0,8, а ограничение течения металла в осевом направлении осуществляют на части торцовой поверхности, расположенной между наружным диаметром полуфабриката и диаметром полости со стороны выдавливаемой полости, и по всей торцовой поверхности с противоположной стороны, при этом диаметр выдавливаемой полости составляет 0,6-0,8 диаметра полуфабриката . (О С 00 СлЭ N9 О) О5

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1183266 A дц 4 В 21 J 5/00, В 21 К 21 00

/ 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 36813!О/25-27 (22) 02.01.84 (46) 07.10.85. Бюл. № 37 (72) В. К. Лобанов, С. П. Пономаренко, Ю. П. Слыш, С. Д. Жовтобрюх и Н. Г. Александров (53) 621.735.076(088.8) (56) Заявка Японии № 57-61497, кл. В 21 К 1/30, В 21 J 5/02, 1977. (54) (57) СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКИХ ШЕСТЕРЕН, включающий получение исходной цилиндрической заготовки, профилирование ее боковой поверхности с получением полуфабриката и его последующую штамповку в закрытом штампе с выдавливанием полости при ограничении течения металла в осевом направлении по торцам полуфабриката, отличающийся тем, что, с целью снижения энергоемкости и расширения технологических возможностей, полуфабрикат получают с отношением высоты к диаметру не более 0,8, а ограничение течения металла в осевом направлении осуществляют на части торцовой поверхности, расположенной между наружным диаметром полуфабриката и диаметром полости со стороны выдавливаемой полости, и по всей торцовой поверхности с противоположной стороны, при этом диаметр выдавливаемой полости составляет 0,6 — 0,8 диаметра полуфабриката.

1183266

Составитель А. Воронцов

Техред И. Верес Корректор А. Обручар

Тираж 646 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Л. Зайцева

За каз 6204/13

Изобретение относится к области обраоотки металлов давлением, а именно к способам объемной штамповки, и может быть использовано для изготовления поковок типа конических шестерен.

Цель изобретения — снижение энергоемкости и расширение технологических возможностей способа.

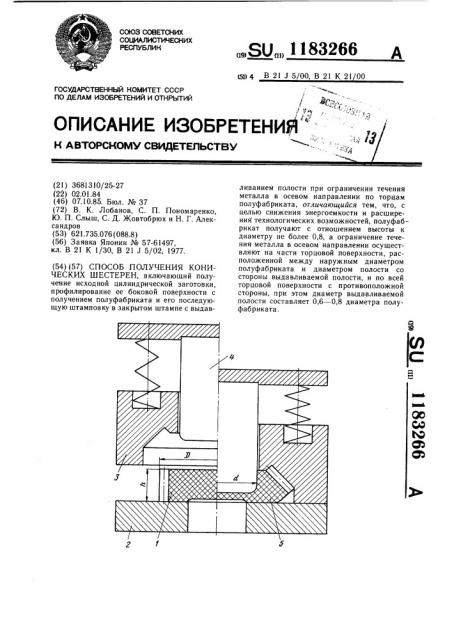

На чертеже представлено устройство, позволяющее реализовать предлагаемый способ.

Способ осуществляют следующим обра- 10 зом.

Вначале получают исходную цилиндрическую заготовку, из которой профилированием ее боковой поверхности получают полуфабрикат в виде цилиндрической шестерни. При этом отношение высоты h полуфабри15 ката к его диаметру D не превышает 0,8, что необходимо для получения шестерен, соответствующих номенклатуре, используемой в машиностроении.

Затем полуфабрикат 1 центрируют на нижней плите 2 штампа, опускают прижим

3 до упора с нижней плитой 2, после чего пуансон 4 внедряется в полуфабрикат 1. При вдавливвнии пуансона 4 происходит интенсивное течение металла в радиальном направ- 25 ленин, поскольку прижим 3 ограничивает течение металла в осевом (вертикальном) направлении. Вследствие того, что со стороны выдавливаемой полости течение металла в осевом направлении ограничивают лишь на части торцовой поверхности, расположенной между наружным диаметром полуфабриката и диаметром полости, а с противоположной стороны — по всей торцовой поверхности, происходит поворот профилированной части полуфабриката на заданный угол, определяемый конической поверхносттью прижима 3 и получается коническая шестерня 5.

При этом экспериментально установлено, что для получения качественных деталей из полуфабрикатов с }1/D(0,8 отношение диаметра d выдавливаемой полости к диаметру

D полуфабриката должно составлять d/Р=

= 0,6 — 0,8.

При d/D)0,8 происходит осадка полуфабриката с уменьшением его высоты, а при d/D(0,6 происходит раздача полуфабриката в радиальном направлении, так как из-за большой относительной толщины не вовлекаются в процесс деформации наружные частицы металла, что затрудняет поворот.