Способ получения камнелитых полых изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ КАМНЕЛИтах ПОЛЫХ ИЗДЕЛИЙ путем подачи расплава в зазор между корпусом охлаждаемого кристаллизатора и вставкой и вытягивания отливки, отличающийс я тем, что, с целью повышения производительности, расширения номенклатуры изделий и возможности разделения литых заготовок на мерные длины, при подаче расплава используюг вставку из набора песчаных трубок с отбортовками, а вытягивание осуществляют со скоростью 10-60 мм/с в течение 3-15 с, чередуя его с остановками в течение 5-30 с . о

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si14 В 28 В 1/54

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3603253/29-33 (22) 15.04.83 (46) 15.10.85. Бюл. № 38 (72) И.И.Быков, И.Г.Раздобарин, Ю.Т.Соколюк и В.Н.Бабич (71) Институт проблем литья АН УССР (53) 663.022;846(088.8) (56) Липовский И.Е. и др. Основы металлургии. M.: Металлургия, 1972, с. 170-186.

Авторское свидетельство СССР

¹ 916306, кл. В 28 В 1/28, 1980.

„„Я0„„1184 87 А (54) (57) СПОСОБ ПОЛУЧЕНИЯ КАИНЕЛИТЫХ

ПОЛЫХ ИЗДЕЛИЙ путем подачи расплава в зазор между корпусом охлаждаемого кристаллизатора и вставкой и вытягивания отливки, о т л и ч а ю щ и й— с я тем,, что,,с целью повышения производительности, расширения номенклатуры изделий и возможности разделения литых заготовок на мерные длины, при подаче расплава используют вставку из набора песчаных трубок с отбортовками, а вытягивание осуществляют со скоростью 10-60 мм/с в течение 3-15 с, чередуя его с остановками в течение 5-30 с

1184687

Изобретение относится к камнелитейному производству и может быть использовано при массовом производстве камнелитых изделий, имеющих полости, в частности труб и втулок. 5

Цель изобретения — повышение производительности, расширение номенклатуры изделий и возможности разделения литых заготовок на мерные длины.

В результате экспериментов установлено, что время остановки, в течение которого происходит формирование поверхностной корочки отливки, лимитируется толщиной ее стенки. При 15 обычно применяемой температуре заливки петрургических расплавов 12501280 С время остановки отливки с толо щиной стенки 10-15 мм равно 5 с;

15-20 мм — 10 с; 20-25 мм — 20 с; 20

30-40 мм — 30 с; 45-50 мм — 40 с.

Если время остановки дать менее 5 с, то образуется очень тонкая поверхностная корочка, которая при вытяжке не выдерживает вытягивающего усилия 25 и рвется. Время остановки более 40 с нецелесообразно, так как при этом падает производительность процесса.

Скорость вытяжки является функцией приведенного размера отливки 30 мм, равного отношению площади сечения отливки к ее периметру. Для R, равного 5-10 мм, скорость вытяжки равна 50-60 мм/с; для 15-20 мм — 4050 мм/с; 25-30 мм — 30-40 мм/с; 35- З5

40 мм — 20-25 мм/с; 40-50 мм — 1015 мм/с. Если скорость вытяжки повысить более 60 мм/с, то происходит разрыв поверхностной корочки, а при скорости вытяжки менее 10 мм/с су- 40 щественно падает производительность процесса.

Время протяжки определяется скоростью движения заготовки. Так при скорости вытяжки 50-60 мм/с время протяжки составляет 3-5 с; для скорости вытяжки 40-50 мм/с — 8-10 с;

30-50 мм/с — 10-12 с; 20-25 мм/с—

12-15 с; 10-15 мм/с — 15-30 с.

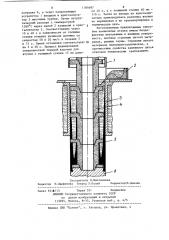

На чертеже изображено устройство 50 для реализации предлагаемого способа.

Устройство содержит направляющее устройство 1, желоб 2 для подачи расплава, кристаллизатор 3, песочные трубки 4 с отбортовками„ твердую ко- 55 робочку 5, затравку 6.

В полость кристаллизатора 3 вводят трубку 4 с отбортовками для разделения отливки на мерные части. В отбортовках трубок имеются прорези для подачи расплава, питания отливок и связи отливок друг с другом. Трубки центрируют с помощью направляющего устройства 1. Для заливки петрургического расплава используют желоб 2 с подводом расплава в одну или две точки сечения отливки.

Начальный момент процесса осуществляют с помощью затравки 6, вторую вводят в кристаллизатор снизу. На затравку устанавливают трубку и начинают заливку расплава и протяжку. Затем затравку отделяют .и продолжают процесс, постепенно доливая расплав и наращивая трубку при периодическом разделении отливок (разломка по перемычкам ). Перемещение отливки происходит циклически — остановки чередуются с протяжками. Питание отливки осуществляется за счет жидкого расплава вышерасположенной зоны формирования, что обеспечивает высокую плотность заготовки. При этом отбортовками трубок гасится гидродинамическое воздействие на затвердевшую корку струи расплава и уменьшается вероятность прорыва его через корку ниже кристаллизатора. За время формирования отливки в кристаллизаторе образуется достаточно прочная твердая поверхностная корка 5, позволяющая транс— портировать заготовку без нарушения ее целостности в печь для термообработки. Кроме того, песочная трубка служит жесткой основой для отливки, не позволяя ей деформироваться при транспортировке. Это дает возможность сократить время формирования отливки в кристаллизаторе.

Таким образом, предлагаемый способ позволяет осуществить непрерывный процесс отливки камнелитых изделий с практически любой конфигурацией внутренней полости. При этом отпадает необходимость в перестройке или замене оснастки, очистке скардовин и сокращается цикл производства отливки в кристаллизаторе. Это повышает производительность процесса..

Пример. Реализация предлагаемого способа осуществлялась применительно к получению камнелитых втулок

Р 250 мм и длиной 500 мм с толщиной стенки 15 и 40 мм. В установку для непрерывного литья камнелитых полых изделий предварительно устанавливали

Составитель И. Иноземцева

Редактор П.Парфенова Техред З.Палий Корректор,.M. Демчик

Заказ 6319/13 Тираж 551 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 затравку 6, а через направляющее устройство 1 вводили в кристаллиза— тор 3 песочные трубки. Затем петрургический расплав с температурой

1280 С через желоб 2 заливали в кристаллизатор 3. Соответственно через

10 и 40 с в зависимости от толщины стенки отливки начинали вытяжку со скоростью 50 и 20 мм/с в течение 5 и 15 с. Время остановки соответственно 5 и 30 с. Процесс формирования поверхностной твердой корочки для втулки с толщиной стенки 15 мм длил84687 4 ся 40 с, а с толщиной стенки 40 мм—

110 с. Затем на выходе из кристаллизатора производилась разломка втулок по перемычкам и их транспортировка в термическую печь.

Изготовленные предлагаемым способом камнелитые втулки имели бездефектную внутреннюю и внешнюю поверхность, плотное строение литого мате10 риала, ровные торцы. Строение литого материала полнокристаллическое, а прочностные свойства каменного литья отвечали техническим требованиям.