Способ изготовления коллектора электрической машины

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включакнций прессование из медного порошка цилиндрической заготовки пакета пластин, спекание в среде водорода или аммиака, калибрование и запрессовку в технологическое кольцо с последующей опрессовкой пластмассой и разделением коллекторных пластин, отличающийся тем, что, с целью упрощения технологии, прессование заготовки производят при удельном давлении 147-196 МПа, спекание - при 830-870 С, а калибрование - при запрессовке заготовки в технологическое кольцо. Продорожка ОА-0,5

00О3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„80„„118546 (5()4 Н 01 R 43/06. ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOlVIY СВИДЕТЕЛЬСТВУ льцо.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3703349/24-07 (22) 22.02.84 (46) 15. 10 ° 85. Бюл. У 38 (72) В.Г.Отрощенко, Т.M.Áàðàáàíîâ, А.Е.Дащенко и А.Н.Кваша (53) 621.313.44(088.8) (56) Егоров Б.А. Производство и ремонт коллекторов электрических машин. — Л.: Энергия, 1968, с. 8-14.

Фиш А.Я., Тарнопольский Ю.M.

Акунц К.А., Петров А.В. Коллекторы электрических машин на пластмассе °

М.-Л.: Госэнергоиздат, 1963, с. 179180. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включающий прессование из медного порошка цилиндрической заготовки пакета пластин, спекание в среде водорода или аммиака, калибрование и запрессовку в технологическое кольцо с последующей опрессовкой пластмассой и разделением коллекторных пластин, отличающийся тем, что, с целью упрощения технологии, прессование заготовки производят при удельном давлении 147-196 МПа, спекание — при 830-870 С, а калибрование — при запрессовке заготовки в

1185463

Изобретение относится к технологии изготовления электрических машин и может бьп ь использовано в электротехнической промьшшенности при изготовлении цилиндрических коллекторов 5 на пластмассе.

Цель изобретения — упрощение технологии.

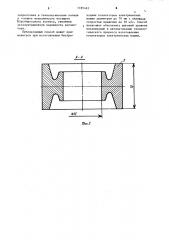

На фиг, 1 изображена цилиндрическая заготовка; на фиг, 2 — сечение А-А на фиг. 1; на фиг. 3 пресс для калибрования заготовки в момент ее установки на пресс; на фиг. 4 — то же, в момент ее эапрессовки в технопогическое кольцо; на 15 фиг. 5 — то же, в момент выталкивания заготовки, запрессованной в технологическое кольцо.

Пресс для калибрования заготовки состоит из обоймы матрицы 1, нижнего 20 пуансона 2, верхнего пуансона 3 и внутреннего знака 4, на который устанавливают заготовку 5. В обойму матрицы 1 установлено технологическое кольцо 6. 25

Изготовление коллектора электрической машинь1 производят в следующей последовательности.

Из медного порошка прессуют при удельном давлении 147-196 МПа цилинд-30 ,рическую заготовку 5 пакета пластин.

Затем заготовку 5 спекают в среде водорода или аммиака при 830-870 С и калибруют при запрессовке заготов- . ки 5 в технологическое кольцо 6.

Калибрование заготовки 5 в прессе осуществляется следующим образом (фиг, 3-5).

Технологическое кольцо 6 автоматически подается в гнездо обоймы матрицы 1 иэ кассетного накопителя шиберным устройством и устанавливается в нем го скользящей посадке.

Спеченная цилиндрическая заготовка 5 пакета пластин устанавливается пазами па внутренний знак 4 предназначенного для калибрования внутреннего профиля "=-аготовки, Движением верхнего ползуна пресса вниз спеченная заготовка 5 верхним пуансоном 3 запрессовывается в кольцо 6, далее подвергается всестороннему обжатию и у путем пластической деформации спеченной меди. 55

По окончании калибрования пуансон 3 отводится в крайнее верхнее положение, а обойма матрицы 1 вьпал. киватепем пресса перемещается в нижнее положение, при этом внутренний знак 4 выходит иэ «а отовки 5, а технологическое кольцо 6 с запрессованной в нем заготовкой 5 выталкивается из гнезда обоймы матрицы, удерживаясь на формирующих крепежные углубления в коллекторных пластинах выступах нижнего пуансона 2, Съем технологического кольца 6 с запрессованной в нем заготовкой 5 с пуансона 2 производится автооператором (механической рукой) пресса.

После всестороннего обжатия при калибровании запрессованную в кольцо заготовку опрессовывают пластмассой и механически разделяют коллекторные пластины.

B силу упругих свойств массивного технологического кольца и после снятия давления калибрования обеспечивается необходимое радиальное сжатие пакета пластин, что исключает возможный перекос пластин и повышает монолитность корпуса коллектора при опрессовке.

Прессование заготовки 5 проводят при удельном давлении 147-196 МПа, выбранном на основании экспериментельных данных о прессуемости порошка меди.

Увеличение плотности спеченного материала из медного порошка после калибрования достигается повышением исходной пористости заготовки, т,е. снижением удельных давлений прессования. Так, при удельных давлениях прессования 147-196 МПа и давлении калибрования 588 МПа плотность образцов из медного порошка составляет

8,7.10 кг/м, что является следствием лучшей уплотняемости спеченной меди с более высокой пористостью (иэ-за отсутствия закрытых пор с адсорбированными в них газами) в процессе пластической деформации при объемном калибровании. Однако при уменьшении давления прессования ухудшается формируемость медного порошка. В условиях прессования заготовок пакета пластин сложной формы на автоматических прессах со съемом заготовки автооператором пресса удельные давления прессования

49-98 ИПа не обеспечивают достаточной механической прочности прессовок и они частично разрушаются.

Минимальное давление прессования

1185463 4

35 медного порошка для обеспечения стабильного сохранения формы заготовки пакета пластин лри прессовании в автоматическом режиме составляет 147 МПа. Прессование же при давлении более 196 МПа нецелесообразно, так как ведет к повышенному износу пресс-формы, а плотность материала спеченной медной заготовки после калибрования снижается. Поэтому для получения максимальной плотности материала коллекторных пластин лри сохранении формы заготовки пакета пластин в процессе прессования на прессах-автоматах необходимое оптимальное удельное давление прессования составляет

147-196 МПа. Стойкость пресс-инструмента при таком давлении прессования ио сравнению с давлением

490 IIIa, принятым в известном способе„ резко повышается.

Для выбора оптимального режима слекания заготовок из медного порошка определялось влияние температуры спекания в атмосфере водорода на плотность и электропроводность образцов, спрессованных из медного порошка ПМС-, лри удельных давлениях 147 и 490 МПа, после калибрования при удельном давлении

588 МПа.

При температурах спекания ниже

О

830 С удельное электросопротивление образцов заметно возрастает, что объясняется наличием в объеме материала зон неметаллического контакта между частицами вследствие неполного восстановления окислов, а также большой протяженностью границ зерен иэ-за неполной рекристаллизации в процессе спекания при пониженных температурах. Повышение температуры спекания более 870 С нецелесообразно, так как практически не приводит к дальнейшему умень-шению удельного электросолротивления и росту плотности посла калибрования. При температуре 830-870 С интенсивно протекают процессы восстановления окислов, межчастичной собирательной"рекристаллизации, обеспечивающие достижение максимального металлическ ого контакта, а соответственно и высокой электропроводности спеченного материала.

Кроме того, при,повышении температуры спекания в медных заготовках

55 образуются закрытые поры с адсорбированными в них газами из атмосферы спекания, ухудшающими пластичность материала при калибровании с соответствующим снижением его плотности, расход электроэнергии при повышении температуры также возрастает.

Выбранные параметры режимов прессования и слекания обеспечивают получение материала коллектора из медного порошка с плотностью

8,7 ° 10 кг/м

Пример. По предлагаемому способу из медного порошка марки ПМС- ZV прессовались на пресс-автомате

КБО-622 при удельном давлении 147 МПа цилиндрические заготовки (наружный диаметр ?5 мм, знутренний 12 мм, высота 15 мм) с .пластинами, имеющими клиновидный профиль поперечного сечения, на торцовых поверхностях которых выполнены крепежные углубления в виде ласточкина хвоста (фиг. 1).

Толщина наружного кольца заготовки (1,5 мм) выбирается с учетом проектируемого износа рабочей поверхности плюс припуск на петушки. Спеченные в водороде при 850+20 С, откалиброванные при давлении 588 МПа и запрессованные в технологические кольца на прессе КБО-622 заготовки пакета пластин плотностью 8,7 10 кг/м олрессовывались пластмассой АГ-4Â с последующим разделением на отдельные ламели путем фрезерования пазов до появления пластмассы на станках для автоматического лродораживания. о

При испытании на разгон лри 130 С и скорости вращения до 40000 об/мин, превышающей номинальную более чем в 2 раза, на коллекторах не обнаружено никаких признаков деформаций, смещения пластин и других дефектов.

При эксплуатационных исль.таниях коллекторов в электродвигателях в паре со щетками марки 96-0 максимальная скорость износа коллекторных пластин за 750 ч работы составила

0,0005 мм/ч, а максимальная скорость износа щеток 0,011 мм/ч.

Применение изобретения позволяет упростить технологию, повысить стойкость пресс-инструмента в 10-15 раз, снизить энергоемкость производства спеченных коллекторов, использовать при спекании печное оборудование с максимальной темперагурой до i000 С, совместить операции калибрования и

1185463 запрессовки в технологические кольца и усилить монолитность несущего

Ьластмассового корпуса, увеличив эксплуатационную надежность коллектора.

Предлагаемый способ может применяться при изготовлении быстроходных коллекторов электрических машин диаметром до 70 мм с окружной скоростью вращения до 50 м/с. Способ, позволяет обеспечить высокий уровень механизации и автоматизации технологического процесса изготовления коллекторов электрических машин.

11854ЬЗ. 1185463

Составитель А. Линева

Техред О. Иеце

Подписное

Тираж б37

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва. Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Редактор Ю. Ковач

Заказ 6383/51

Корректор Г1. Г1аксимишинец