Способ управления процессом помола в мельнице

Иллюстрации

Показать всеРеферат

1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОМОЛА В МЕЛЬНИЦЕ включающий загрузку материала и мелющих тел в мельницу, изменение кинетитической энергии мелющих тел в зависимости от величины сравнения измеренной и заданной тонкости помола , причем увеличение кинетической энергии мелющих тел осуществляют при тонкости ггомола меньше заданного значения, а уменьшение кинетической энергии мелющих тел осуществляют при тонкости помола больше заданного значения, о тличающийся тем, что, с целью повьшения точности управления и устранения возможности возникновения аварийных ситуаций , измеряют плотность потока внутримельничной загрузки до и после изменения кинетической энергии мелющих тел, определяют разность этих величин и корректируют кинетическую энергию мелющих тел, причем кинетическую энергию мелющих тел уменьшают при положительном знаке разности и увеличивают при отрица (Л тельном. 2. Способ по п.1, о тли ч ас ю щ и и с я тем, что изменение кинетической энергии мелющих тел осуществляют путем изменения скорости вращения барабана мельницы в сторону увеличения при необходимости увеличения кинетической энергии и в сторону уменьшения при необходимости уменьшения кинетической энергии.

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (S))4 В 02 (21) 3726134/29-33 (22) 13.04.84 (46) 23. 10.85, Бюл У 39 (72) Е.К.Бабец, В.П.Хорольский, Н.И.Сокур, Т.Ю.Трач и С.В.Бабец (71) Криворожский ордена Трудового

Красного Знамени горно-рудный институт и Всесоюзный научно-исследовательский и проектный институт механической обработки черных металлов (53) 621.926(088.8) (56) Авторское свидетельство СССР

Р 1014588, кл. В 02 С 25/00, 1983.

Авторское свидетельство СССР

У,770541, кл. В 02 С 25/00, 1980. (54)(57) 1. СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОМОЛА В МЕЛЬНИЦЕ включающий загрузку материала и мелющих тел в мельницу, изменение кинетитической энергии мелющих тел в зависимости от величины сравнения измеренной и заданной тонкости помола, причем увеличение кинетичес- кой энергии мелющих тел осуществляют при тонкости помола меньше заданного значения, а уменьшение

„„SU,, 1 6256 А кинетической энергии мелющих тел осуществляют при тонкости помола больше заданного значения, о тл и ч а ю шийся тем, что, с целью повышения точности управления и устранения возможности воэ" никновения аварийных ситуаций, измеряют плотность потока внутримельничной загрузки до и после изменения кинетической энергии мелющих тел, определяют разность этих величин и корректируют кинетическую энергию мелющих тел, причем

„инетическую энергию мелющих тел уменьшают при положительном знаке разности и увеличивают при отрицательном.

2. Способ по п.1, о т л и ч аю шийся тем, что изменение кинетической энергии мелющих тел осуществляют путем изменения скорости вращения барабана мельницы в сторону увеличения при необходимости увеличения кинетической энергии и в сторону уменьшения при необходимости уменьшения кинетической энергии.

1186256

Изобретение относится к автоматизации процессов измельчения сырья в барабанной мельнице при обогащении полезных ископаемых и может найти применение в черной и цветной S металлургии, промышленности строительных материалов, химической и угольной промышленности, Цель изобретения — повышение точности управления и устранение воэможности возникновения аварийных ситуаций, Управление тонкостью помола осуществляется изменением кинетической, энергии мелющих тел путем изменения IS скорости вращения барабана мельницы.

Но обеспечение заданной функции качества таким путем связано с большой длительностью переходных процессов из-за значительного времени 20 запаздывания регулирования по каналу изменение скорости вращения - изменени з грансостава, Управление тонкостью помола изменением скорости мельницы по интен- 25 сивности обратного излучения в наиболее показательной обпасти сечения мельницы практически безынерционно по каналу изменение скорости мельницы — изменение грансостава, но точность управления тонкостью помола не достаточно высока из-за несовпадения содержания готового класса при регулировании скоростью по ийтенсивности обратного излучения и по грансоставу.

Быстродействие управления тонко- .: стью помола в первом случае значительно повышается, если дополнительно корректировать изменение кинетической энергии мелющих, тел по знаку

"изменение интенсйвности обратного излучения", в области наиболее показательного сечения мельницы, в и-й и п+1-Й моменты времени, после каждого шага изменения кинетической энергии мелющих тел в зависимости от величины сравнения измеренной и заданной тонкости помола.

Таким образом, осуществляется 50 каскадное регулирование по выходной и промежуточной переменным, причем функцией качества является зависимость производительности мельницы по вновь образованному готовому клас-55 су от требуемой геометрии движения в контролируемой зоне, определяемой в процессе оптимизации по параметрам плотности внутримельничной

I загрузки и грансоставу внутримельничной загрузки, оцениваемых по интенсивности обратнорассеянного излучения и грансостава в разгрузке мельницы.

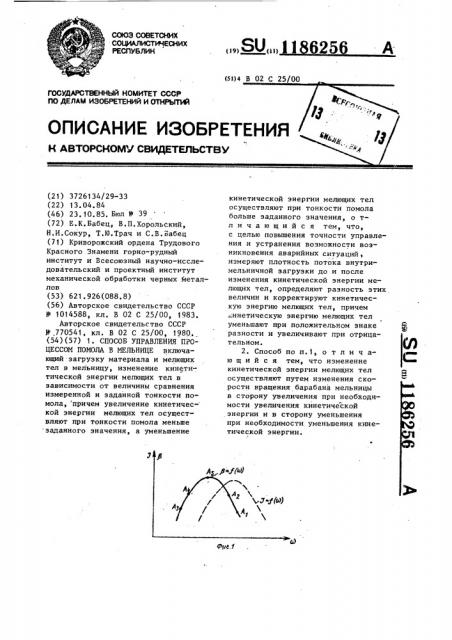

На фиг. 1 представлены статические характеристики внутримельничной тонкости помола (Ш1) и плотности внутримельличной загрузки

% «I

I ({u) от скорости вращения барабана мельницы (на характеристиках !

/3 (ю) выделены точки - — А ); на фиг. 2 — блок-схема устройства для реализации предлагаемого способа.

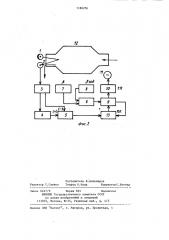

Устройство содержит источник 1, приемник 2 обратнорассеянного излучения, усилительно-преобразовательный блок 3, линию 4 задержки, элементы 5 и 6 сравнения, датчик 7

I и задатчик 8 тонкости помола, адаптивный регулятор 9 скорости вращения привода мельницы, тиристорный преобразователь 10, двигатель 11 мельницы 12, регулятор-корректор 13 излучения.

Источник 1 и приемник обратного излучения ориентированы на центр наиболее эффективного сечения и расположены в зоне одной горловины мельницы. Взаимодействие потока излучения с падающими и пересекающими ось вращения мелющими телами осуществляется в потоке пересечения потока излучения с осью вращения барабана, т.е. в центре вращения выбранного сечения.

В качестве источника и приемника обратного излучения можно использовать, например, радиоизотолный измеритель загрузки мельниц (РИЗМ).

Плотность внутримельничной загрузки, т.е. потока падающих тел, траектории которых прошли через центр контролируемого сечения, про" порциональна интенсивности Х отраженно: о сигнала.

Устройство работает следующим образом.

Тонкость помола выходного продукта мельницы контролируется датчи-. ком 7, сигнал которого поступает на второй элемент б сравнения, на другой вход которого поступает сигнал от задатчика 8 тонкости помола.

Сигнал с выхода элемента б сравнения поступает на регулятор скоро ти вращения приводного двигателя мель1186 ницы, который через тиристорный преобразователь 10 регулирует скорость вращения мельницы.

Сигнал от датчика плотности внутримельничной загрузки усиливается усилительно-преобразовательным блоком 3 и поступает на первый и вто.рой входы первого элемента 5 сравнения, причем на первый вход поступает сигнал через линию 4 задержки, 1р со знаком плюс, а на второй вход— со знаком минус. Постоянная времени линии задержки выбирается большей времени запаздывания по каналу изменение скорости вращения мельницы—

1 изменение грансостава. Таким образом в блоке сравнения осущес вляется сравнение сигналов плотностей внутримельничной загрузки в и-й и (n + 1)-й моменты времени. Выходной сигнал с первого элемента 5 сравнения через регулятор-корректор 13 поступает на первый вход адаптивного регулятора 9. Изменение уставок регулятора-корректора 13 осуществля- д ется по сигналу с адаптивного регулятора 9, со второго выхода которого поступает дополнительный корректирующий сигнал гибкой обратной связи на второй вход регулятора-корректора

13 при изменении постоянной времени по каналу изменение скорости вращения мельницы — изменение грансостава.

Пусть заданной тонкости помола соответствует точка А, тонкость помола становится меньше заданной, что соответствует положению на статической характеристике, например точке Аз(см.фиг.1).

В элементе сравнения 6 определяется разность заданной и текущей

40 тонкости помола, д — Pp 1 О..Следовательно, регулятором 9,формиру. ется сигнал на увеличение скорости ,вращения привода барабана, т,е. на

256 4 увеличение кинетической энергии.

Допустим, после этого, тонкость помола соответствует точке А на стаФ тической характеристике. Далее определяется знак разности плотностей внутримельничной загрузки Тд — I><0

Ф регулятором 9 формируется сигнал на дополнительное увеличение кинетической энергии мелющих тел.

На следующем шаге регулирования по крупности достижение заданной крупности загрузки осуществляется аналогично, Если при последующих шагах по крупности изображающая точка в координатах I = f (ы) или р й(М ) переходит на правую ветвь основной характеристики, корректирующие сигналы меняют свой знак.

Величины основного и корректирующего сигналов пропорциональны величине рассогласования на предыдущем и последующем шагах управления, причем в регуляторе-корректоре 13 осу-. ществляется контроль скорости изменения приращения, и при входе его за допустимую зону осуществляется формированное изменение сигнала коррекции с целью более быстрого ввода объекта в зону нормального режима.

Таким образом, при реализации предлагаемого способа повьппается качество управления эа счет более точного и заблаговременного учета как динамики, так и статики объекта.

Кроме того, не возникают аварийные ситуации, вызванные дрейфом статических характеристик мельницы. Эго позволяет повысить производительность по вновь образованному готовому продукту на 1,5-37. при одновременном снижении дисперсии колебаний крупности в 3 раза.

1186256

Составитель В.Алекперов

Редактор С.Саенко Техред О.Неце КорректорС.Шекмар

Заказ 6467/9 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР б по делам изобретений и открытий

113035, москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4