Установка для регенерации модельного состава

Иллюстрации

Показать всеРеферат

. УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ МОДЕЛЬНОГО СОСТАВА, содержащая отстойную емкость, транспортное средство и устройство для сбора регенерата, отличающаяся тем, что, с целью снижения энергоемкости и повышения качества регенерации модельного состава, она снабжена ванной для химической регенерации, транспортное средство выполнено в виде лентЬчного транспортера, ведомьй-барабан которого установлен в отстойной емкости и снабжен системой охлаждения, при этом участок несущей ленты размещен в ванне для химической регенерации . fuzj

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (I9! ((I) (5!) 4

ОПИСАНИЕ ИЗОБРЕТ

Слайд

mrna m a

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЪ|ТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3679993/22-02 (22) 28. 12. 83 (46) 23. 10. 85. Бк п. 1(39 (72) В. Н. Каспревич, И.И. Гофман и В.В Амонс (71) Специальное конструкторское бюро машин точного литья при Тираспольском ордена Октябрьской Революции заводе литейных машин им. С.M.Êèðîâà (53) 62 1.742.55.06(088.8) (56) Авторское свидетельство СССР

1(442808, кл. В 01 D 17/02, 1974.

Авторское свидетельство СССР

1(- 712191, кл. В 22 С 7/02, 1979. (54) (57) vCTAHOBKA ДЛЯ РЕГЕНЕРАЦИИ

МОДЕЛЬНОГО СОСТАВА, содержащая отстойную емкость, транспортное средство и устройство для сбора регенерата, отличающаяся тем, что, с целью снижения энергоемкости и повышения качества регенерации модельного состава, она снабжена ванной для химической регенерации, транспортное средство выполнено в ниде ленточного транспортера, недомьп .барабан которого установлен в отстойной емкости и снабжен системой охлаждения, при этом участок несущей ленты размещен в ванне для химической регенера- Е ции.

1186353

7аРФР владел осателя

/юфана юладокосигпеля

УЬ . с".

ВНИИПИ Заказ 6475/14 Тираж 746 Подписное

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4

Изобретение относится к области литейного производства, а именно к устройствам для регенерации модельного состава после выплавки в жидком теплоносителе.

Целью изобретения является снижение энергоемкости и повышение качества регенерации модельного состава.

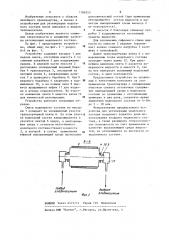

На фиг. 1 представлено устройство, общий вид; на фиг.. 2 — разрез

А-А на фиг. 1.

Устройство содержит насадку 1 для подачи смеси, отстойную емкость 2 со сливным патрубком 3 для поддержания уровня. В верхнеи части емкости 2

2 15 расположен охпаждаемый ведомый барабан 4 транспортера 5, последний иэ несущей ленты 6, направляющих роликов 7 и приводного барабана 8. Вал 9 ведомого барабана 4 закреплен в под- 20 шипниках 10, а на концах вала 9 имеются вращающиеся муфты 11 для подвода и ртвода хладоносителя. На участке понижения ленты 6 имеется ванна 12 для химической регенерации. 25

Устройство работает следующим образом, Смесь модельного состава из насадки 1 попадает на охлажденный участок транспортерной ленты 6. На этом участ-0 ке модельный состав намораживается и уносится лентой 6 вверх, а выплавляющая среда с остатком незастывшего модельного состава стекает в емкость"

2 в которой в случае применения З5

У тяжелой выплавляющей среды происходит дополнительный отстой (при применении неподдающейся отстою жидкости в качестве выплавляющей среды емкость 2 не используется).

В емкости 2 благодаря сливному патрубку 3 поддерживается постоянный уровень жидкости.

Для исключения сифонного слива жидкости иэ емкости 2 верхнее (уровневое) колено сливного патрубка 3 сообщено с атмосферой.

Далее транспортерная лента 6 с намороженным слоем модельного состава проходит через ванну 12. При дальнейшем движении лента 6 касается поверхности жидкости в емкости 2, где на нее намерзает всплывший модельныи состав, и цикл повторяется.

Предлагаемое устройство по сравнению с известными позволяет за счет применения транспортера с охлаждаемым участком снизить остаточное содержание выплавляющей среды в модельном составе по сравнению с отстойниками примерно в два раза, сократить время выделения модельного состава от 4-10ч до 5 — 10 мин.

Использование предлагаемого устройства для регенерации модельного состава позволяет повысить долю использования возврата модельного состава, а также расширить технологические возможности за счет применения в качестве выплавляющей среды жидкостей, не отличающихся.по плотности от выделяемого состава.