Способ изготовления многослойных конструкций

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ, преимущественно труб и сосудов, включающий навивку многослойных обечаек из полосы перпендикулярно ее продольной оси, крепление концов полосы к нижележащим слоям, механическую обработку торцов обечаек и сварку стыковых соединений обечаек между собой или с другими элементами конструкции, отличающийся тем, что, с целью повыщения качества швов путем снижения давления газов в межвитковых зазорах до менее критических значений, приводящих кобразованию пор в щве, перед навивкой участ :и полосы, прилегающие к ее продольным кромкам , шириной, равной или большей суммы максимального припуска на механическую обработку торца обечайки и 0,55 ширины щва, по крайней мере с одной стороны подвергают механической обработке, образуя утонение указанных участков на велиS чину Д , определяемую эмпирической формум. (Л лой / :

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)4 В 23 К 33/00: 31 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "::

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ Фиаl

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПЬ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3735333/25 — 27 (22) 03.05.84 (46) 23.10.85. Бюл. Р 39 (72) А. А. Рыбаков, Л. И. Файнберг, В..В. Зацерковный, А. С. Вавилин и Г. П. Бучацкий (71) Ордена Ленина и ордена Трудового

Красного Знамени институт электросварки им. Е.О. Патона (53) 621.791.02 (088.8) (56) Otto 1. Porenb>ldungsarten und Юге

Erkennung. -Оег Praktiker, 1977, и 8;

Хисматуллнн Е. P. и др. Особенностисварки крупногабаритных сосудов высокого давления. Сб. научных трудов ВНИИХИММАШ, вып. 63. М., 1973.

Патент Японии 1 г 49-16021, кл. В 23 К 31/00, 1975. (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ, преимущественно труб и сосудов, включающий навивку многослойных обечаек из полосы перпендикулярно ее продольной оси, крепление концов полосы к нижележащим слоям, механи„„Я0„„1186443 А ческую обработку торцов обечаек и сварку стыковых соединений обечаек между собой или с другими элементами конструкции, о т л и ч а ю.щ н и с я тем, что, с целью повышения качества швов путем сниже. ния давления газов в межвитковых зазорах до менее критических значений, приводящих к образованию пор в шве, перед навнвкой участки полосы, прилегающие к ее продольным кромкам, шириной, равной или большей суммы максимального припуска на механическую обработку торца обечайкн и

055 ширины шва, по крайней мере с одной стороны подвергают механической обработке, образуя утонение укаэанных участков иа величину А, определяемую эмпирической форму . лой A З (0,06 — 0,003 г1,/Ч а ), где ц/Ча— погонная энергия процесса сварки.

2. Способ по и. 1; о т л и ч а ю щ и йс я тем, что механическую обработку участков полосы производят на части ее длины.

3. Способ но и. 1, о т л и ч а ю щ и йс я тем, что механическую обработку участков полосы производят с перерывами по ее длине.. 1186443

10

Изобретение относится к области сварки, в частности к способам изготовления стальных многослойных конструкций, преимущественно труб и сосудов, и может быть использовано во всех отраслях народного хозяйства, преимущественно в нефтегазовой и хими ческой промышленности.

Цель изобретения — повышение качества швов, включая обеспечение их герметичности, путем снижения давления газов в межвитковых зазорах до менее критических значений, приводя-; щих к образованию пор в шве.

Изобретение позволяет применять более производительные режимы сварки, недопустимые для обычных условий ввиду значительного возрастания количества и размеров пор и свищей.

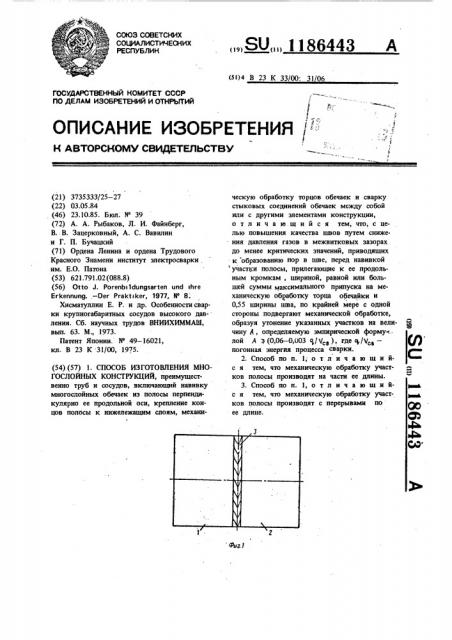

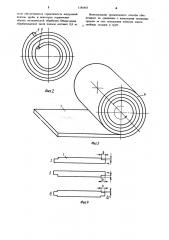

На фиг. 1 представлено соединение обечаек сваренных стыковым швом, общий вид; на фиг. 2 — полученная труба, вид сбоку; на фиг. 3 — схема навивки полосы перпендикулярно продольной оси барабана моталки; на фиг. 4 — варианты подготовки горизонтально расположенной полосы посредством уменьшения ее толщины на участках, прилегаюшик к продольным кромкам, предусматривающие обработку полосы сверху (I), снизу (11) или с обеих сторон (111); на фиг. 5 — варианты выполнения стыкового шва при различных методах обработки продольных кромок; на фиг. 6 — прерывистое расположение зон гарантированного зазора.

Предлагаемый способ используют, например, при изготовлении трубы наружным диаметром 1420 мм и толщиной стенки

22 мм, образованной путем состыковки многослойных обечаек 1 и 2 и сварки соответствующих стыковых кольцевых швов 3.

Обечайки навиваются из полосы 4 рулонного металла шириной 1700 и толщиной 5,5 мм в четыре слоя.

Линия подготовки полосы включает разматыватель рулона, правильные и подающие устройства, гильотинные ножницы, установку для УЗ-контроля полосы, стыкосварочную машину для соединения концов рулонов, устройство для механической обработки полосы.

После намотки передний 5 и задний 6 концы механически обработанной полосы 4 прихватывают со стороны торцов к телу обечайки 2, которая передается далее на устанбвку для дуговой сварки наружного нахлесточного соединения заднего конца полосы. Затем производится механическое экспандирование обечайки посредством которого калибруется ее внутренний диаметр.

После сварки внутреннего нахлесточного шва соединения переднего конца полосы 4 производят контроль сварных швов обечайки и механическую обработку ее торцов с целью устранения телескопичности и получения фасок под сварку.

При состыковке на центраторе сборочной установки обечайки 1 и 2 соединяются плотно без зазора и превышения кромок. Соединение кромок под сварку образует с внутренней стороны обечаек фаску глубиной 3—

4 мм с углом раскрытия 90, а с наружной — щелевую разделку шириной 9 — 11 мм, при этом притупление составляет 7 — 8 мм, Сборочный шов 7 сваривают с наружной стороны разделки в СО или смеси на основе аргона на следующем режиме: 7 = 800—

900 А; UD = 26 — 28 В; Ч = 120 — 180 м/ч, — 4 мм. Далее на отдельных установЭЛ ках выполняют рабочие швы — внутренний 8, промежуточный 9 и наружный 10. Промежуточный шов 9 сваривают в защитном газе, остальные — под флюсом или также в защитном газе.

Примерные режимы сварки рабочих швов: внутренний шов 8 (сварка под.флюсом) —.

Зс =- 700 — 750 А, 011 = 38 — 40 В, Vce = — 35 — 40 м/ч; промежуточный шов 9 (сварка в СО )—

3св= 720 780 А,0> 32 35 B,, Vcs

= 35 — 40 м/ч; наружный шов 10 (сварка под флюсом)—

Эсв= 650 650 А, U = 40 — 42 В»/св

= 35 — 40 м/ч.

Чем больше зазор между витками, тем свободнее выходит воздух из межслойной полости и тем меньше развиваемое в ней давление возду. ха. Отсутствие пор гарантируется, если избыточное давление воздуха в полости не превышает

2 кПа. Данное условие обеспечивается при наличии определенного гарантированного зазора в примыкающих к шву участках межслойных полостей не ниже некоторой величины Я, На основании экспериментальных данных, учитывающих влияние погонной энергии процесса сварки на нагрев и соответствующее измене— ние давления воздуха в межслойной полости, величина минимального необходимого зазора А может быть определена из эмпирической формулы

Я = 0,06 + 0,003 я,/ Ч где — эффективная мощность, дуги, кВт;

Vсв — скорость сварки, см/с;

q/V — погонная энергия процесса сварки, кДж/см;

А — минимальный зазор, мм.

Увеличение зазора сверх значений, определенных формулой (1), приведет к дальней186443 4

0,136 и 0,143 мм. С учетом допуска на точность обработки принимают глубину обработки полосы 0,16 мм.

Ширину зоны обработки полосы (Ь ) определяют по формуле

0,55 bø + " шему снижению давления воздуха в межслойной полости, однако качество швов при этом уже не будет улучшаться, посколь. ку отсутствие пор гарантировано и при меньшем зазоре А. В то же время возрастет объем механической обработки и снизится прочность изделия, поэтому верхний предел величины зазора в межслойной полости, примыкающей к шву, определяется допуском на точность механической обработки, которая должна гарантировать величину указанного зазора не ниже А. Практически при обычных режимах дуговой автоматической сварки гарантированный зазор должен равнять ся 0,1 — 0,2 мм.

Для свободного прохождения нагреваемого в межслойных полостях воздуха по периферии сварочной ванны и далее через зону дуги в атмосферу указанная полость с гарантированными зазорами (не ниже 4) должна быть шире шва, т. е. на каждой из стыкуемых обечаек превышать 0,5 Ь, где Ьш— ширина шва. Минимальная ширина указанной полости на каждой из обечаек должна быть равна 0,55Ь,„. Следовательно, минимальная ширина обработки полосы должна быть равна сумме максимального припуска на механическую обработку торца обечайки и 0,55Ь,ц.

По аналогии с величиной зазора повышение ширины обработки полосы не приводит к дальнейшему улучшению качества шва и связано с увеличением объема механической обработки. Если известна величина минимального припуска на обработку торца обечайки, то зону полосы, непосредственно прилегающую к ее боковым кромкам, шириной, равной указанному минимальному припуск, можно не обрабатывать.

Пример 1. Прилегающие к продольным кромкам участка полосы обрабатывают щлифовальными кругами по варианту 1 (фиг. 4).

Величину утонения полосы (глубину обработки) определяют по формуле (1), для чего предварительно находят эффективную мощность дуги е1 1 св А (2) (4) 40 где y — КПД дуги (при автоматической сварке под флюсом 0,85; в защитном газе 0,9).

Подставляя значение в формулу (1) получают

< св 2 — 0,06 + - (3)

Таким образом, минимальный зазор A для приведенных выше режимов сварки внутреннего 8, промежуточного 9 и наружного 10 швов соответственно равен 0,139, где П вЂ” максимальный припуск на обраP ботку торца обечайки.

Принимают Пя — 20 мм.

Ширина внутреннего 8 и наружного 10 швов составляет 22 — 24 мм, а промежуточного 9 — 14 мм. Тогда, исходя из наибольшей ширины шва(24 мм), 5 — 33,2 мм.

С учетом допуска на точность обработки принимают Я =".35,0 мм.

Поскольку в цилиндрическом сосуде давления рабочие напряжечия в поперечном сечении вдвое ниже, чем в продольном, незначительное ослабление кольцевого сечения в прилегающей к шву зоне не приведет к снижению конструктивной прочности изделия.

Поскольку гарантированный зазор получает25. ся за счет внутренней стороны витков (1, фиг. 5), нет смысла обрабатывать переднюю часть полосы, соответствующую внутренней поверхности первого витка, которая не образует межвиткового контакта. При обшей

3< примерной длине полосы (с учетом перекрытия внутреннего и наружного витков 0,1 и без учета зазоров между витками) 17,7 м, длина ее необрабатываемой передней части составит 4,3 м а обрабатываемой эадней—

13,4 м.

Пример 2. Тоже,чтоивпримере 1, но обрабатывается только средняя по длине часть полосы, соответствующая первому межвитковому контакту (1У, фиг. 5).

Его длина составляет 4,4 м.

Пример З.Тоже,что ивпримере 1, но обработка полосы производится прерывисто (фиг,. 6). Длину обрабатываемых

45 и необрабатываемых частей полосы принимают одинаковой и равной 0,5 м. Общая длина обрабатываемой части полосы составит

6,7 м.

50 Пример 4.Тоже,чтоивпримере 1, но средняя часть полосы, соответствующая первому межвитковому контакту, обрабатывается по всей длине, а задняя часть полосы — прерывисто, причем длины обрабатываемых и необрабатываемых участков задней полосы одинаковы и составляют 0,5 м.

Данный способ является комбинацией способов, изложенных в примерах 2 и 3. При

) 186443 этом обеспечивается герметичность внутренней полосы трубы и некоторое ограничение объема механической обработки. Общая длина обрабатываемой части полосы составит 8,9 м.

Использование предлагаемого способа обеспечивает по сравнению с известными экономию средств за счет повышения качества многослойных сосудов и труб.

1186443

Составитедь 3. Хаустова

Техред О.Неце Корректор В. Гирняк

Редактор Н. Тупица

Заказ 6481/18

Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по дела м изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4