Устройство для приварки труб к трубным доскам

Иллюстрации

Показать всеРеферат

УСТЮЙСТЮ ДЛЯ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ, содержащее станнну, кантователь, сварочную головку с центрирующим стержнем и нневматический механизм их перемещения в виде силового цилиндра, закрепленного на суппорте, и направляющие с установленной в них с возможностью перемещения кареткой, обличающееся тем, что, с целью повыщения производительности путем автоматизации процесса, пневматический механизм перемещения сварочной головки и центрирующего стержня снабжен крестовиной с роликами на ее концах, один конец щтока его силового цилиндра вьшолнен полым и в нем расположены с возможностью перемещения конец центрирующего стержня и крестовина с возможностью взаимодействия одними своими роликами с внутренней поверхностью щтока, а другими роликами, оси которых перпендикулярны осям первых роликов, - с концом центрирующего стержня, кантователь снабжен i установленными диаметрально противополож (Л но опорными рейками для закрепления трубных досок и щарнирно закрепленной на станине приводной опорой для трубных досок и труб.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3453577/25-27 (22) 17.06.82 (46) 23.10.85. Бюл. No 39 (72) Н. С. Харечко, Е.Н. Пучко, .

О. П. Шмигуль и В. Д. Петренко (71) Харьковский ордена Октябрьской Революции завод "Кондиционер" им. 50-летия СССР (53) 621.791.038 (088.8) (56) Авторское свидетельство СССР

У 218351, кл. В 23 К 31/06, 1964.

Сварочное оборудование: Каталог-справочник/. Под ред. А. М. Чвертко. Киев: Наукова лчмка, 1968, ч. 1, с. 116. (54) (57) УСТРОЙСТВО ДЛЯ ПРИВАРКИ

ТРУБ К ТРУБНЫМ ДОСКАМ, содержащее станину, кантователь, сварочную головку с центрирующим стержнем и пневматический механизм их перемещения в виде силового цилиндра, закрепленного на суппорте, и направляющие с установленной в них с возмож„„SU„„1186444 А (51)4 В 23 К 37 02 31 06 постыл перемещения кареткой, о т л и ч аю щ е е с я тем, что, с целью повышения производительности путем автоматизации процесса, пневматический механизм перемещения сварочной головки и центрирующего стержня снабжен крестовиной с роликами на ее концах, один конец штока его силового цилиндра выполнен полым и в нем расположены с возможностью перемещения конец центрирующего стержня и крестовина с возможностью взаимодействия одними своими роликами с внутренней поверхностью штока, а другими роликами, оси которых перпендикулярны осям первых роликов, — с концом центрируюшего стержня, кантователь снабжен установленными диаметрально противоположно опорными рейками для закрепления трубных досок и шарнирно закрепленной на станине приводной опорой для трубных досок и труб.

1186444

Изобретение относится к устройствам для автоматическом приварки трубок к трубным доскам и может применяться для сварки теплообменных аппаратов.

Цель изобретения — повышение производительности путем автоматизации процесса.

Поставленная цель достигается эа счет исключения калибровки концов трубок, упрошения установки и закрепления трубной доски в кантователе, а также упрошения конструкции механизма шагания и повышения точности шагового перемешения.

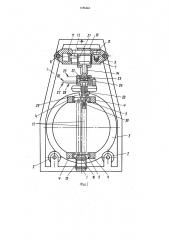

На фиг. 1 изображено устройство для приварки трубок, поперечный разрез; на фиг. 2 — то же, продольный разрез. 15

Устройство содержит станину 1, шарнирные опоры 2, несущие на себе кантователь

3 с опорными рейками 4 для удержания трубной доски 5. 111арнириые опоры 2 связаны с приводом (не показан). 20

В верхней части станины 1 выполнены направляюшие 6 и параллельно последним шток 7 силового цилиндра 8 механизма продольного шагания. На направляющих 6 размещена каретка 9, несущая на себе попе- 25 речный суппорт 10, а также силовой цилиндр

11 механизма поперечного шагания и силовой цилиндр 12 механизма фиксации штока

7. Механизм фиксации штока 13 силового цилиндра 11 механизма поперечного шагания на фиг. не показан. Каретка 9 несет на себе также два силовых цилиндра 14.

В нижней части станины 1 на шарнирных рычагах 15 смонтирована опора 16 для трубок 17 с приводом в виде силового цилиндра 18. Сварочная головка 19 для наложения круговых швов посажена на шлицевую часть центрируюшего стержня 20 с воэможностью ее осевого перемещения. Механизм перемещения сварочной головки 19 прецстав- 4 ляет собой силовой цилиндр 21, закрепленный на поперечном суппорте 10 и связанный с самоцентрирующим устройством, выполненным в виде крестовины 22 с роликами 23 и

24, причем ось ролика. 23 перпендикулярна

45 оси ролика 24, при этом ролики 23 сопрягаются с плоской поверхностью 25, принадлежашей силовому цилиндру 21, а ролики 24с плоской поверхностью 26, принадлежащей центрируюгцему стержню 20. Взаимодействующие поверхности 27 и 28 выполнены из фрикционного материала и образуют фиксатор положения.

Конструктивно. фиксатор положения мо- жет быть выполнен в виде электромагнита, 55 встроенного между взаимодействующими поверхностями 27 и 28. Сварочная головка

19 снабжена опорной ножкой 29, а эаходная часть 30 центрируюшего стержня 20 выполне. на пирамидальной формы с тремя ребрами.

Устройство для приварки трубок работает следуюшим образом.

Трубные доски 5 устанавливают в опорных рейках 4 кантователя 3 по упорам (не показаны). Включением привода кантователя 3 переводят его из исходного положения (ось опорных реек 4 расположена горизонтально) в рабочее. В рабочем положении кантователь

3 автоматически фиксируется одним из известных устройств (не показано). Включают силовой цилиндр 18, который посредством шарнирных рычагов 15 устанавливает опору

16 в рабочее положение.

Производят сборку изделия, т. е. трубки

17 устанавливают в гнезда трубных досок 5, при этом нижняя часть трубок 17 опирается на опору 16. Включают устройство на автоматический режим сварки, при котором центрирующий стержень 20 совместно со сварочной головкой 19 подводится силовым цилиндром

21 к отверстию трубки 17. При этом заходная часть 30 центрируюшего стержня 20 упирается в края трубки 17, приподнимая его таким образом, что между поверхностями 27 и 28 образуется гарантированный зазор, в то же время между роликами 23 н

24 крестовины 22 и плоской поверхностью

25 этот зазор исчезает и под действием боковых сил, возникающих в месте контакта заходной части 30 с трубкой 17, центрирующий стержень сместится относительно силового цилиндра 21 механизма подъема настолько, что ось центрируюшего стержня 20 совместится с осью трубки 17. Заходная часть 30 центрируюшего стержня 20 заходит в трубку 17, сминая заусеницы на ней на глубину, ограниченную ходом силового цилиндра 21.

Возникаюшие при этом усилия воспринимаются опорой 16, а установка сварочной головки

19 относительно поверхности трубной доски

5 достигается с помощью опорной ножки

29.

После этого автоматически включаются силовые цилиндры 14 закрепления трубной доски 5 в кантователе 3 и работа сварочной головки 19. По окончании наложения первого шва срабатывает цилиндр 21, поднимающий центрируюшии стержень 20 со сварочной головкой 19, при этом центрирующий стержень 20 поверхностью 27 ложится на поверхность 28 и благодаря фрикцнонным свойствам материала, из которого они выполнены, даже в поднятом положении остается в одной оси с трубкой 17, т. е. происходит как бы автоматическое запоминание координаты прежнего положения. В случае наличия электромагнита он срабатывает, обеспечивая неподвижное соединение поверхностей 27 и 28.

Вслед за силовым цилиндром 21 срабатывают силовые цилиндры 14, освобождая трубную доску 5. Подается команда силовому цилиндру 8 механизма продольного шагания на перемещение сварочной головки

19 на шаг, но прежде чем сработает силовой цилиндр 8, ход поршня которого равен шагу шагания, силовой цилиндр. 12 своими зубьями войдет в зацепление с зубьями, выполненными на штоке 7, надежно зафиксировав последний относительно каретки 9.

Таким образом, при перемещении штока 7 вместе с ним переместится и каретка 9, несущая поперечный суппорт 10 со сварочной головкой 19. Сразу же срабатывает силовой цилиндр 21, вслед за ним силовые цилиндры 14 и включается сварочная головка 19.

Производится наложение второго шва, силовой цилиндр 12 механизма освобождает . шток 7, а силовой цилиндр 8 совершает холостой ход. Далее цикл повторяется, пока не будет сварен первый ряд трубок и не будет подана команда механизму поперечного шагания сварочной головки, работающему по .такой же схеме, как и механизм продольного шагания.

После перехода сварочной головки 19 на второй ряд возобновляется работа последней в автоматическом цикле и по окончании сварки второго ряда подается команда на переключение либо механизму поперечного шагания (если трубная доска многорядная), либо силовому цилиндру 18 (если трубная доска двухрядная, как в рассматриваемом примере) для отвода опоры 16 от трубок

17 и опорных реек 4. После этого происходит поворот кантователя 3 на 180 и о возобновляется работа сварочной головки 19.

По окончании приварки трубок 17 на второй трубной доске 5 сварочная головка

19 займет исходное положение, о чем оператор будет извещен сигнальным устройством (не показано). Оператор, получив сигнал об окончании сварки, включением привода о поворачивает кантователь 3 на 90, удаляет из кантователя 3 с применением известных средств механизации готовое изделие, а освободившиеся опорные рейки 4 загружают трубными. досками 5. Затем кантователь 3 о поворачивают на 90 в рабочее положение, подводят опору 16 силовым цилиндром 18 и производят сборку изделия.

1186444

Устройство готово для сварки в автоматическом режиме нового изделия.

Технические преимущества изобретения по сравнению с известным устройством заключаются в полной автоматизации процесса сварки. Сварочная головка 19 переходит на свар . ку последующей трубки. 17 из положения, соответствующего зафиксированному фиксатором положения (поверхности 27 и 28) координате предыдущей трубки, причем погреш10 ность координаты лри перемещении на шаг мала по сравнению с накопленной погрешностью шага отверстий в трубной доске при их изготовлении, что позволяет обеспечить надежную центрацию сварочной головки 19 при значительной величине накопленной погрешности шага, что невозможно в известном устройстве. Таким образом, уменьшается себестоимость изделия за счет снижения точности изготовления трубной доски.

Наличие цилиндров 14, перемещающихся совместно с кареткой 10, позволяет упростить закрепление трубной доски 5 на кантователе

3 и в то же время выполнять закрепление в автоматическом режиме, что необходимо для исключения коробления трубной доски 5 в процессе обварки трубок 17. В известном устройстве это достигалось предварительной прихваткой трубок 17 к трубным доскам 5.

Опираясь на опорную ножку 29 и имея свободу осевого перемещения на центрирующем стержне 20, сварочная головка 19 базируется в вертикальной плоскости в зависимости от положения конкретной свариваемой поверхности, т. е. допускает применение трубной доски 5 с отклонениями от плоскости, при этом на качестве наложения сварного шва, это не отражается.

Оснащение. устройства опорой 16 для трубок 17 в сочетании с силовым цилиндром 21 вертикального перемещения сварочной головки

19, а также выполнение заходной части 30 центрирующего стержня 20 пирамидальной формы с тремя гранями позволяет центрировать сварочную головку 19 на трубке 17 путем эапрессовки эаходной части 30 центрирующего стержня в трубку 17, сминая при этом заусеницы или возможные неровности на конце трубки 17, создавая возможность применения высокопроизводительного способа порезки заготовок трубок, например клиновым ножом или роликом вместо порезки труб механическим способом со снятием заусеницы или калибровкой конца.

1186444

2б

1186444

18 27

1б 5

Составитель Ю. Мельцов

Техред О.Неце

Корректор Т. Колб

Редактор Н. Тупица

Заказ 6481/18

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открьггий

113035, Москва, Ж-35, Раушская наб.,д. 4/5