Способ сушки строительной керамики

Иллюстрации

Показать всеРеферат

СПОСОБ СУШКИ СТРОИТЕЛЬНОЙ КЕРАМИКИ путем постадийного регулирования нагрева изделий по экстремальным точкам на кривых скорости продольных ультразвуковых волн, проходящих через контрольное изделие, заключающийся в том, что на первой стадии процесса до фиксирования максимзгма на кривой скорости продольных ультразвуковых волн в поверхностном слое изделия нагрев ведут со скоростью 4,5-6 град/ч, на второй стадии до фиксирования минимума на той же кривой нагрев ведут со скоростью 1-2 град/ч, на третьей стадии фиксирования минимума.на кривой скорости продольньк ультразвуковых волн, проходящих через центральные . слои изделия, нагрев ведут со. скоростью.2-3 град/ч, отличающийся тем, что, с целью i сокращения продолжительности термообработки путем интенсификации проW цесса, в течение всего процесса сущки определяют изменение прочноС стных свойств изделий, причем на третьей стадии устанавливают момент максимума скорости роста прочности, после чего сушку ведут со скоростью Ю-20 град/ч. 00 Од О) о 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ((91 (1)1 (5Ц4,. 13 - 1)1 ОТО),(Х2

И

Ю а,и os он arz ои аи аж ооч ааг

Фиг.) о. "%г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3732100/29-33 (22) 18.04.84 (46) 23.10. 85. Бюл. № 39 (72) и,. И. Штакельберг, Г. А. Ианькова и Г. И. Болдырев (71) Рижский ордена Трудового Красного Знамени политехнический институт им. А. Я. Пельше (53) 666.3.047(088.8) (56) Авторское свидетельство СССР № 571682, кл. F 26 В 3/00, С 04 В 41/30, 1976.

2. Авторское свидетельство СССР

¹ 808476, кл. С 04 В 33/30, Р 26 В 3/00, -1979. (54)(57) СПОСОБ СУШКИ СТРОИТЕЛЬНОЙ

KEPAMHKH путем постадийного регулирования нагрева изделий по экстремальным точкам на кривых скорости продольных ультразвуковых волн, проходящих через контрольное изделие, заключающийся в том, что на первой стадии процесса до фиксирования максимума на кривой скорости продольных ультразвуковых волн в поверхН0сТНоМ слое изделия нагрев ведут со скоростью 4,5-6 град/ч, на второй стадии до фиксирования минимума на той же кривой нагрев ведут со скоростью 1-2 град/ч, на третьей стадии фиксирования минимума на кривой скорости продольных ультразвуковых волн, проходящих через центральные слои изделия, нагрев ведут со.скоростью.2-3 град/ч, о т л и— ч а ю шийся тем, что, с целью сокращения продолжительности термообработки путем интенсификации процесса, в течение всего процесса сушки определяют изменение прочностных свойств изделий, причем на третьей стадии устанавливают момент максж4ума скорости роста прочности, после чего сушку ведут со скоростью

10-20 град/ч.

1186603

Изобретение относится к строительным материалам и может быт:ь использовано на предприятиях, выпускакщих керамические изделия (кирпич, дренажные трубы и т,д.) ° 5

Цель изобретения — сокращение продолжительности термообработки путем интенсификации процесса.

В течение всего процесса сушки определяют изменение прочностных !О свойств изделий, на третьей стадии устанавливают момент максимума скорости роста прочности иэделий, при котором осуществляют сушку со скоростью нагрева 10-20 град/ч.

t5

Ки етнка роста прочности керамического сырца в процессе сушки имеет установленный экстремальный характер и достигает максимума только в области низких влагосодер>каний при

Ц а U,, Наличие максимума скорости роста прочности объясняется развитием структурно-влажностного состояния керамического сырца, а именно полимолекуларные пленки жидкости в зонах коагуляционных контактов разрываются и дальнодействующие коагуляционные контакты превращаются в твердофазные контакты ближнедействия с более высокой энергией взаимо30 действия между частицами глины. Л так как обезвоживание керамического сырпа происходит неравномерно B объеме изделия и разрывы пленочной влаги происходят сначала в поверхностных, а затем во внутренних слоях, то резкий прирост прочности несколько растянут во времени. Последующее удаление влаги сырца сопровождается уже незначительным увеличением прочности.

Анализ прочностных свойств в течепие всего процесса сушки позволяет установить в области низких влагосодсржаннй U < «)„Р стадию резкого увеличения прочности, на которой сушку интенсифицируют и ведут со скоростью 10-20 град/ч.

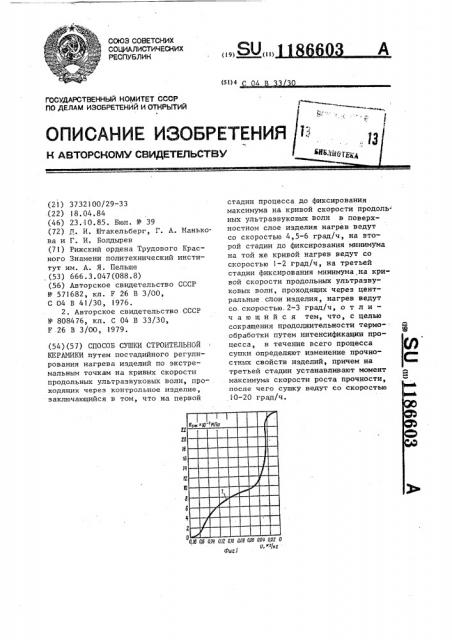

«!а фиг. представлена кривая изменения предела прочности при сжатии керамического сырца в за- 50 висимости от влагосодержания; на фиг. 2 — кривая кинетики роста прочности при сжатии керамического сырца в зависимости от влаго- содержания; на фиг. 3 — кривые (4) 55 изменения влагосодержания образцов в поверхностном слое «)и, в центральных слоях U„ и среднее по иэделию U изменение предела прочности при сжатии R, в зависимости от времени сушки для глины

Калнциемского КСМ; кривые (о) изменения скорости распространения ультразвуковой продольной волны в поверхностном слое С, и в центральных слоях С образцов; назначение режимов сушки (I>) согласно известному (сплошные линии) и предлагаемому способам (пунктирные линии).

Пример. Б экспериментах используют образцы из глины Калнциемского KCM.

На контрольных кирпичах устанавливают по две пары датчиков, при помощи которых в процессе сушки непрерывно измеряют скорости продольных ультразвуковых волн в поверхностных и центральных слоях изделия (фиг. 3 б). Через каждые полчаса извлекают из сушильной установки по два образца и испытывают для определения предела прочности при сжатии.

Р> начальной стадии процесса от момента времени i =0 до фиксирования первого максимума на кривой изменения скорости продольных ультразвуковых волн в поверхностном слое () = 4 ч 30 мин) поддерживают интенсивность нагрева 4,5 град/ч после чего, уменьшив подачу теплоносителя, интенсивность нагрева снижают до 1 град/ч и поддерживают ее на этом уровне до момента времени — )О ч, когда фиксируют минимум на кривой С„ = f (),) в поверхностном слое. При этом количество подаваемого теплоносителя увеличивают, обеспечив интенсивность нагрева

2,89 град/ч, и поддерживают ее до начала стадии резкого увеличения прочности сырца при = 16 ч. Если ,цо этого скорость роста прочности составляет 0,05-0,08 МПа/ч, то в период от !. = 16 ч 30 мин до !. =

)7 ч 30 мин прирост прочности составляет О,?5 «)Па/ч. На этой стадии сушку прекращают и изделия поступают в обжиговую установку, так как резко интенсифицировать сушку в сушилах на завершающей стадии нерационально. При этом увеличивается разность температур изделия и среды после выхода иэ сушила, что может привести к растрескиванию иэделий. Поэтому последующее удаление остаточной влаги

Свойства

Показатели

Продолжительность сушки, ч

Продолжительность обжига, ч

Суммарная продолжительность термообработки, ч

Предел прочности при изгибе обожженных образцов из глины

Калнциемского КСМ (средний для пяти образцов) 23

Предел прочности при сжатии обожженных образцов из глины Калнциемского КСМ (средний для пяти образцов) 125

d0 5 с(У

ИПа — xfg кг/кг 3

2 а о,т от о ц очаг пю пав ам аач Оог О

Фиг. Я ц < /J ã з осуществляют при подогреве изделий в обжиговой установке со скоростью нагрева 15 град/ч. После полного удаления влаги изделия обжигают.

Вследствие более плавного подъема температуры со скоростью 15 град/ч о до 150 С продолжительность режима обжига увеличивается на 2 ч, но

1186603 4 режим сушки сокращается на 7 ч, т.е. суммарное сокращение времени термообработки изделий составляет

5 ч.

В таблице приведены данные по продолжительности термообработки и качеству изделий.

1 ) S6603

О,Z0

Rc -7О Мха

-1

Z×

0,08

ЦЯЦ

7,9

7,8

О 2 9 6 8 70 72 7976 78 20222, Фиг 3

Составитель Л. Гостева

Редактор Н. Гунько ТехредЛ.Мартяшова Корректор В. Гирняк

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 6499/26 Тираж 604 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

li3035, Москва, Ж-35, Раушская наб., д. 4/5

72

9 б