Устройство для гальванопластической обработки деталей

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ, содержащее ванну, катод, анод и. перемешивающий элемент с приводом его движения, отличающееся тем что, с целью повышения производительности электроосаждения путем повьшения интенсификации перемешивания и равномерности осаждения по всей поверхности деталей , привод перемешивающего элемента выполнен в виде балансира со штангами,ведомого и ведущего кривошипа, колена и шатуна, катод установлен на валу ведомого кривошипа , шарнирно связанного через шатун с ведущим кривошипом и коленом , кинематически связанным с балансиром , на штайгах которого установлены перемешивающие элементы, а отношение кратчайших расстояний между шарнирами смежных звеньев равно отношению соответствующих синусов углов скрещивания геометрических осей шарниров звеньев. 2,Устройство по п. 1, от лйi чающееся тем, что перемешивающие элементы установлены на СЛ С штангах с возможностью перемещения и фиксации на разной высоте и под разными углами. 3.Устройство по пп. 1 и 2, отличающееся тем, что перемешивающие элементы выполнены в виде винтовых поверхностей с противоположно направленными Ритками.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) SU (Si)4 С 25 .Р 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTGPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3720089/22-02 (22) 23.02.84 (46) 23. 10. 85. Бюл. Н 39 (72) П.Г. Иудров и А.Г. Иудров (71) Казанский ордена "Знак Почета" сельскохозяйственный институт им. M.Горького (53) 621. 357. 6 (088. 8) (56) Патент США Ф 3652442, кл. кл. 204-275, опублик. 1972.

Авторское свидетельство СССР

N - 910860, кл. С 25 D 1/00, 1982. (54)(57) 1. УСТРОЙСТВО ДЛЯ ГАЛЪВА-

НОПЛАСТИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ, содержащее ванну, катод, анод и. перемешивающий элемент с приводом его движения, о т л и ч а ю щ ее с я тем, что, с целью повышения производительности электробсаждения путем повьппения интенсификации перемешивания и равномерности осаждения по всей поверхности деталей, привод перемешивающего элемента выполнен в виде балансира со штангами, ведомого и ведущего кривошипа, колена и шатуна, катод установлен на валу ведомого кривошипа, шарнирно связанного через шатун с ведущим кривошипом и коленом, кинематически связанным с балансиром, на штангах которого установлены перемешивающие элементы, а отношение кратчайших расстояний между шарнирами смежных звеньев равно отношению соответствующих синусов углов скрещивания геометрических осей шарниров звеньев.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что перемешивающие элементы установлены на штангах с возможностью перемещения и фиксации на разной высоте и под разными углами.

3. Устройство по аа. 1 и 2, о т л и ч а ю щ е е с я тем, что перемешивающие элементы выполнены в виде винтовых поверхностей с противоположно направленными витками.

1 1

Изобретение относится к гальванопластике и предназначено для использования в оборудовании для получения точных металлических копий методом электроосаждения металла или сплава металла (модели).

Цель изобретения — повышение производительности электроосаждения путем повышения интенсификации перемешивания и равномерности осаждения по всей. поверхности деталей.

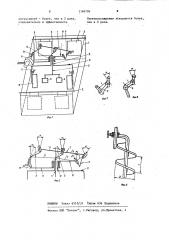

На фиг. 1 показана кинематическая схема устройства, на фиг. 2— схема передаточного механизма, на фиг. 3 — эскиз колена, на фиг. 4— эскиз кривошипа, на фиг. 5 — перемешивающие элементы.

Устройство для гальванопластической обработки деталей состоит из ванны 1, внутри которой на

:скалках-анодах 2 подвешены плитки металла 3. Между плитками-анодами размещены катод-модели 4, установленные на валу 5 ведомого кривошипа 6, который шарнирно связан посредством шатуна 7 с ведущим кри- вошином 8 и коленом 9. Последнее в свою очередь связано шарнирно с балансиром 10, с которым жестко связаны штанги 11.

Вал 12 балансира полый, внутри него шарнирно размещен вал 5 ведог мого кривошипа 6. Вал 12 шарнирно размещен в опоре-.плите 13, на котоI рой также размещены опора 14 ведуще го кривошипа 8 и источник 15 привода (мотор-редуктор или электродвигатель с редуктором), вал которого соединен с валом ведущего кривошипа -8.

На штангах 11 установлены перемешивающие элементы 16, которые перемещаются вдоль штанг и устанавливаются на разной высоте и .под разным. углом. Выбранное положение перемешивающих элементов фиксируется на штанге посредством винтов

17..Перемешивающие элементы 16 могут быть выполнены в виде винтовых поверхностей с противоположно направленными витками, Особенностью предлагаемого устройства является пространственное расположение геометрических осей шарниров звеньев и их взаимосвязь

1 между собой.

Кривошипы 8 и 6 и колено 9 имеют одинаковые значения угла скрещива-, 186706 ния между геометрическими осями шарниров (фиг. 2-4).

Угол скрещивания 0С геометрических осей шарниров может быть о в пределах 5-60, а кратчайшее расстояние (для кривошипов 8 и 6 и колена 9) выбирается конструктивно, исходя из общих размеров устройства.

Геометрическая ось вала криво" шипа 6 (геометрическая ось полого вала 12 балансира 10): расположе.на к геометрической оси вала кривошипа 8 (геометрическая ось вала источника 15 привода) под углом скрещивания Ж и отстоят эти оси одна от другой на кратчайшем расстоянии 3 . Угол М может- быть в пределах 45"90

О

20 Под таким же углом N< расположены геометрические оси крайних шарниров шатуна 7 по отношению к геометрической оси среднего его шарнира. Причем расстояние между осями шарниров, соединенных с кривошипами 8 и 6, также равно 6, а расстояние между осями шарниров второй части шатуна 7 (между осями шарниров, связанных с криво30 шипом 6 и коленом 9) равно 0,, Балансир 10 также имеет кратчайшее расстояние. между геометрическими осями шарниров, равное Pz (такое, как и расстояние 8z части шату35 на 7 между осями шарниров, соединенных с кривошипом 6 и коленом 9).

Угол скрещивания геометрических осей шарниров балансира 10 равен с(, который может быть в пределах

40 45-90 .

В устройстве соблюдается взаи-. мосвязь отношений кратчайших расстояний между шарнирами смежных звеньев и синусов соответствующих углов, т. е.

6 cine 6 ein a — ° —, и — ° —.

Е, Bihac, Е, Ssn(6> где 1 " кратчайшее расстояние

50 между шарнирами кривошипов и колена; — у1Ьл скрещивания между геометрическими осями шарниров кривошипов и

55 колена; " кратчайшее расстояние между валом ведомого кривошипа и валом ведуще1186706

30 го кривошипа или между шарнирами шатуна, соединенными с ведущим и ведомым кривошипами; 2 — кратчайшее расстояние 5 между шарнирами балансира или между шарнирами шатуна, соединенными с ведомым кривошипом и коленом

Π— угол скрещивания между шарнирами (геометрическими осями) балансира.

Шарнирные узлы звеньев могут быть выполнены как на подшипниках качения, так и на подшипниках сколь- 15

:жения.

Устройство работает следующим образом.

На вал 5 подвешивается катод-деталь (детали) 4, ванну наполняют электролитом (возможно подвешива-. ние деталей и при наполненной ванне).

От источника 15 привода вращение передается ведущему кривошипу

8 и шатуну 7. От последнего движение одновременно передается ведомому кривошипу 6 вместе с катод-деталями 4 и колену 9, которое передает движение балансиру 10 вместе со штангами 11 и перемешивающими элементами 16.

За счет расположения осей шарниров звеньев под разнымч углами скрещивания и соотношения кратчайших расстояний между их 35 геометрическими осями ведомый кривошип, а вместе с ним и катоддетали, получает вращательное движение, а балансир 10 вместе со штангами и перемешивающими элементами 16 — 40 возвратно-вращательное движение с углом поворота, равным учетверенному углу oC, т.е. угол поворота

4 М может превосходить 180

В результате вращательного дви- 45 жения ведомого кривошипа 6 катод" детали 4 будут иметь вращательное движение и, попеременно поворачиваясь к плИткам-анодам своими частями, равномерно покрываются 50 металлом. Кроме того, сами детали при вращении участвуют дополнительно и в перемешивании электролита, улучшая и ускоряя процесс электро" осаждения. 55

Балансир 10 вместе со штангой и перемешивающими элементами 16 совершают возвратно-вращательное

r движение с углом поворота, равным

4 K . Так, если угол скрещивания осей шарниров кривошипов рао вен 40, то угол поворота перемешивающих элементов равен 160 если угол К = 50, то угол повоо о рота элементов равен 200 и т.д.

Перемешивающие элементы при движении направляют электролит попеременно к одной и другой плиткам-анодам, одновременно пронизывая катод-детали и приводя в движение весь электролит по всему объему ванны. В результате процесс электроосаждения ускоряется и обеспечивается большая равномерность покрытия.

Степень перемешивания электролита и характер движения потока в ванне регулируются положением перемешивающих элементов на штангах, а также геометрической формой элементов.

Так, если расположить перемешивающие элементы на разной высоте штанги, то объем участвующего в движении электролита увеличится за счет ярко выраженных потоков электролита, образованных на разных уровнях ванны.

Направление потока электролита можно регулировать установкой элементов под углом, перераспределяя циркуляцию электролита через любую зону ванны.

Еще большего эффекта перемешивания можно добиться при установке перемешивающих элементов, выпол ненных в .виде винтовых поверхностей с противоположно направленными витками. В этом случае потоки электролита имеют винтообразное направление, циркулируя снизу" . г вверх, сверху-вниз, вдоль и поперек ванны, при таком выполнении перег мешивающих элементов достигается наибольшая степень перемешивания по всему объему ванны.

Таким образом, перемешивание электролита регулируют углом поворота перемешивающих элементов, высотой установки их по штангам,, углом установки и формой перемешивающих элементов.

Процесс перемешивания в предлагаемом устройстве осуществляется

1186706

Фиг.>

Фиг.!

Фиг.

ВНИИПИ Заказ 6510/31 Тираж 636 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 интенсивнее — более, чем в 2 раза, следовательно и эффективность электроосаждения ускоряется более, чем в 2 раза.