Термокаталитический реактор

Иллюстрации

Показать всеРеферат

ТЕРМОКАТАПИТИЧЕСКИЙ РЕАКТОР, содержащий корпус, камеру регулирования температуры, теплообменники. каталитическую насадку, о т л и чающийся тем, что, с целью обеспечения оптимальных условий работы каталитической насадки при очистке сборочных газов с высоким содержанием органических веществ, каталитическая насадка выполнена в виде блока первичной газоочистки и блока окончательной газоочистки, между которыми расположен воздущный теплообменник с шиберами, причем камера регулирования температуры размещена перед блоком первичной газоочистки , содержащим катализатор, основу которого составляет материал с высоким коэффициентом теплопровод (Л ности.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (! 91 (I I) (5!) 4

ОПИСАНИЕ ИЭОБРЕТ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ HOMHTET СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3765712/29-33 (22) 03.07.84 (46) 23.10.85. Бюл. ¹ 39 (72) Л.А.Гевлич, Б.А.Анфилофьев и Г.А.Фокша (71) Куйбышевский институт инженеров железнодорожного транспорта (53) 628.54 (088.8) (56) Каталитические методы очистки газов от органических веществ. Обзорная информация ЦИНТИхимнефтемаш. И., 1977, с. 71.

Авторское свидетельство СССР №- 1010404, кл. F 23 С 7/06, 1981. (54)(57) ТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР, содержащий корпус, камеру регулирования температуры, теплообменники, каталитическую насадку, о т л N»â€” чающий с ятем, что, с целью обеспечения оптимальных условий работы каталитической насадки при очистке сборочных газов с высоким содержанием органических веществ, каталитическая насадка выполнена в виде блока первичной газоочистки и блока окончательной газоочистки, между которыми расположен воздушный теплообменник с шиберами, причем камера регулирования температуры размещена перед блоком первичной газоочистки, содержащим катализатор, основу которого составляет материал с высоким коэффициентом теплопроводности.

1186896

Изобретение относится к устройствам, предназначенным для очистки сбросного воздуха промьппленных предприятий от органических соединений, - в частности для очистки сбросных газов установок по нанесению лаков и эмалей, а также установок нефтехимической и нефтеперерабатывающей промышленности, в сбросных газах которых содержится большое количество 10 органических веществ.

Цель изобретения — обеспечение оптимальных условий работы каталитической насадки при очистке сбросных газов с высоким содержанием органических веществ.

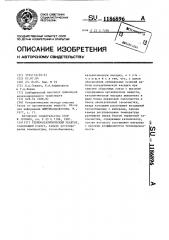

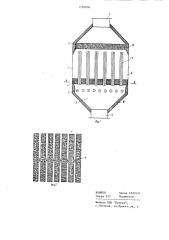

На фиг. 1 представлен термокаталитический реактор, на фиг. 2 — разрез А-А на фиг. 1.

Реактор состоит иэ корпуса 1, в 20 котором имеются патрубки 2 и 3 соответственно для ввода очищаемого воздуха и вывода очищенного газа. Реактор содержит каталитический блок

4 первичной газоочистки и блок 5 . 2$ окончательной очистки. Перед блоком

4 первичной газоочистки размещена камера 6 регулирования температуры первичной газоочистки, снабженная теплоэлектронагревателями 7. Между З0 каталитическими блоками 4 и 5 имеется воздушньй теплообменник 8, снабженный шиберами 9. Верхняя и нижняя части корпуса 1 имеют теплоизоляционный слой 10.

3S

Реактор работает следующим образом.

Загрязненньй органическими соединениями воздух подается через патрубок 2 в камеру 6 регулирования тем- 0 пературы первичной газоочистки.

Подъем температуры газового потока до заданной величины осуществляют при его .контакте с теплоэлектронагревателями 7. При проходе нагретого воздуха через каталитический блок 4 первичной газоочистки происходит окисление части органических веществ — первая стадия очистки, при этом происходит разогрев газового 50 потока до верхнего допустимого предела. Газовый поток после каталитического блока первичной газоочистки

4 поступает в воздушный теплообменник 8. Регулировка температурного Я режима работы теплообменника 8, а следовательно, и температуры газового потока на выходе из теплообменника 8 осуществляется поворотом шиберов 9. В зависимости от угла поворота меняется площадь поперечного сечения проходов для охлаждающего воздуха, т.е. меняется масса проходящего воздуха и режим работы теплообменник а.

Окончательная очистка сбросного воздуха происходит при окислении оставшейся части органических соединений во время прохода газового потока через .второй каталитический блок 5. Очищенный газ поступает в атмосферу через патрубок 3. В целях сохранения тепловой энергии уходящего газа он может направляться в дополнительньй теплообменник (не показан), например в теплообменник предварительного прогрева сбросного газа.

Стабильная работа устройства возможна только в случае строгого соблюдения температурного режима, особенно в блоке 4 первичной газоочистки.

Перегрев катализатора выше 600 С нео допустим, так как это приводит к его дезактивации. Поддержание режима на заданном уровне достигается за счет двух факторов: высокой объемной скорости и теплофизических параметров основы катализатора — его высоким коэффициентом теплопроводности.

Высокая объемная скорость, выдерживаемая в пределах 40-80 10 1/ч позволяет удерживать на. заданном уровне среднюю величину саморазогрева катализатора, а высокий коэффициент теплопроводности — относительную равномерность распределения температуры по сечению элементов блока.

Перепад температур по центру элементов блока и в слоях, непосредственно прилегающих к охлажденным стенкам, не превышает 30-50 С. Применение на первой ступени очистки катализатора на основе носителей с низким коэффициентом теплопроводности (типа АП-56) показывает, что перепад температур достигает 80-100 С, что в данном случае приводит катализатор к быстрой дезактивации.

Стабильная и длительная очистка воздуха от органических соединений высокой концентрации методом термокаталитического окисления возможна только при условии недопустимости перегрева катализатора. В предлагаемой конструкции это достигается разделением каталитической насадки на

86896!

О

20 два блока — блока первичной газоочистки н блока окончательной газоочистки с размещением между ними воздушного теплообменника, режим работы которого регулируется поворотом шиберов. Первая стадия очистки происходит при прохождении aosдуха через блок первичной газоочистки. Перегрев всей массы катализатора этого блока невозможен ввиду высокой объемной скорости газового потока (40 80 . 1О 1/ч), что обуславливает окисление ограниченного количества органических веществ — не более

40-60Х от их начальной концентрации в воздухе..

Таким образом, ограничивается общий подъем температуры катализатора и воздуха до верхнего допустимого предела, который происходит в результате выделения тепла в процессе термокаталитического окисления горячих компонентов на поверхности катализатора. Местные перегревы, которые в таких процессах выражаются в превышении температуры в центре каталитического блока над температурой в периферийных слоях катализатора, которые соприкасаются стенками корпуса, в предлагаемом изобретении устраняются применением в этом блоке катализаторов, в качестве основы у которых используются металлы— материалы с высоким коэффициентом теплопроводности. Это приводит к выравниванию температуры по объему катализатора за счет ее перераспределения теплопроводностью.

Если очищаемый газовый поток после первого блока каталитической очистки направить непосредственно в блок окончательной очистки, то происходит быстрая дезактивация катализатора этого блока ввиду того, что температура газа находится на верхнем допустимом предела, а в процес25

45 се окисления оставшихся в воздухе органических соединений выделяется дополнительная энергия. Это приводит к дальнейшему росту температуры выше допустимого предела.

Предотвратить это нежелательное явление позволяет использование между каталитическими блоками воздушного теплообменника. Прн прохождении через него очищаемого rasa происходит снижение температуры газового потока до величины начала интенсивных реакций окисления на катализаторе блока окончательной очистки.

Регулировка режима работы воздушного теплообменника, от которого saвисит температура газа ка входе s каталитический блок окончательной очистки, производится поворотом шиберов. Это приводит к смене массы внешнего воздуха,. контактирующего с внешней стороной теплообменника.

Перегрев катализатора блока окончательной очистки после снижения температуры газа на входе до уровня начала его работоспособности невозможен ввиду низкой исходной концентрации органических веществ в газо- °

soM потоке.

Высокая степень окончательной очистки достигается применением большой массы катализатора в этом блоке, что позволяет скиэить объемную скорость до уровня 10000 1/ч.

Преимущество предлагаемой конструкции термокаталитического реактора по сравнению с известной заключается в том, что в термокаталитическом реакторе за счет разделения каталитической насадки на два блока с установленным между ними воздушным теплообменником достигается эффект— очистка газов с высокой начальной концентрацией углеводородов, причем начальная температура rasa, состав и температура кипящих углеводородов не влияют на степень очистки.

1186896

Филиал ППП "Патент", r.Óæãîðoä, ул.Проект .ая, 4

ВНИИПИ

Тираж 525

Заказ 6529/41

Подписное