Устройство для производства металлического порошка

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ПОРОШКА, содерж.ащее распылительной узел, включающий осноёные внутреннее и наружное сопла, дополнительные внутреннее и наружное сопла, установленные симетрично с кольцевым зазором к основным, отличающееся тем, что с целью улучшения эксплуатационных характеристик путем устранения образования гарнисажа в процессе распыления, оно дополнительно содержит расходуемый и нерасходуемый электроды, причем нерасходуемый электрод выполнен с возможностью вращения, расходуемый - с возможностью вертикального перемещения, и расположены соответственно внутри дополнительного и основного сопл. Я

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1187917 (51) 4

ОПИСАНИЕ ИЗОБРЕТ

Н ABTOPGKOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2l) 3736854/О?-22 (22) 04.05.84 (46) 30.10.85. Бюл. М 40 (72) В.Ш.Мамедов и О.С.Ничипоренко (71) Запорожский ордена "Знак Почета" машиностроительный институт им. В.Я.Чубаря и Ордена Трудового

Красного Знамени институт проблем материаловедения АН УССР (53) 621.762.224 (088.8 ) (56) Авторское свидетельство СССР

11 1090501, кл.В 22 F 9/08, 1982 (54)(57) УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА

МЕТАЛЛИЧЕСКОГО ПОРОШКА, содержащее распылительный узел, включающий основ-. ные внутреннее и наружное сопла, дополнительные внутреннее и наружное сопла, установленные симетрично с кольцевым зазором к основным, о т л ич а ю щ е е с я тем, что с целью улучшения эксплуатационных характеристик путем устранения образования гарнисажа в процессе распыления, оно дополнительно содержит расходуемый и нерасходуемый электроды, причем нерасходуемый электрод выполнен с возможностью вращения, расходуемый — с возможностью вертикального перемещения, и расположены соответственно внутри

И дополнительного и основного сопл. Я

1 1187

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлического порошка.

Цель изобретения — улучшение эксплуатационных характеристик путем устранения образования гарнисажа.

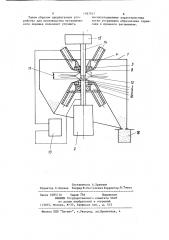

На чертеже схематически изображено устройство для производства металлического порошка. 10

Устройство для производства металлического порошка включает корпус 1, привод 2 вращения, тугоплавкую плас-. тину 3, ресиверные полости 4, основ-ной 5 и дополнительный 6 завихрители,ls основное наружное 7 и основное внутреннее 8 сопла, дополнительное наружное сопло 9, нерасходуемый вращающийся электрод 10, кольцевой зазор

11, вакуумную зону 12, блок 13.питания, невращающийся электрод 14, механизм 15 продольного перемещения, бункер 16.

Работа устройства для производства металли;еского порошка осущест- 25 вляется следующим образом.

Включается закрепленный на корпусе привод 2 вращения вращающегося электрода 10 со сменной тугоплавкой пластиной 3, нижняя поверхность ко- З0 торой является продолжением профиля сопла 10, при достижении расчетных оборотов энергоноситель(сжатый газ) одновременно подается в ресиверные полости 4. При прохождении через 35 основной 5 и дополнительный 6 завихрители зеркального типа газовые потоки закручиваются в направлении вращения электрода 10 со сменной тугоплавкой пластиной 3. При даль- Ю нейшем прохождении вращающихся газовых потоков через зазоры между основными наружным соплом 7 и внутренним соплом 8, дополнительным соосным наружным соплом 9 и нерас- 45 ходуемым электродом 10, установленными симетрично с кольцевым зазором

Il к основным, вращающиеся потоки, встречаясь, образуют вакуумную зону

12. После этого подают питание от 50 блока 13 на невращающийся 14 и вращающийся 10 электроды, включают механизм 15 гродольного перемещения невращающегося электрода 14. При сближении электродов 10 и )4 в уже SS сформировавшейся вакуумной зоне 12, при достижении критического зазора между электродами генерируется

917 электрическая дуга, расплавляющая торец неподвижного электрода 14. При этом основная часть расплавленного металла электрода 14 электрическими силами взрывного характера, центробежными и дополнительной вакуумной силами вшносится из зоны горения дуги между торцами электродов при этом окружающий зону горения дуги вакуум эоны 12 способствует предварительному разобщению расплава металла в радиальном направлении. Предварительно разобщенные капли металла подхватываются основными или дополнительными газовыми потоками, распыляются и устремляются в зону встречи основного и дополнительного газовых потоков, где окончательно диспергируются. Окончательно диспергируемый сухой порошок собирается в бункере

16. По периферии вращающегося электрода 10 и невращающегося электрода

14 в процессе распыления оседают частицы недопыленного и распыленного металла, оксиды, образующие гарнисаж в процессе распыления.

Но наличие интенсивного охлаждения электродов вызывает появление термических напряжений на границе раздела гарнисаж — электрод, приводящих

I к скалыванию гарнисажа в процессе распыления, кроме того, наличие дополнительных сил вакуума способствует более интенсивному удалению недопыленных капель, оксидов из зоны горения дуги, что уменьшает рост гарнисажа. Помимо этого, применение вращения для нерасходуемого электрода вызывает появление вибрации и центробежных сил, что тоже в значительной мере способствует скалыванию гарнисажа в процессе распыления.

Пример. Распылению подвергался,медный невращающийся электрод 14 диаметром 20 мм, при числе оборотов вращающегося электрода 10, равным

3000 об/мин, давлении энергоносителя

0,2 NIIa, напряжении 40 В и силе тока

600 А. По периферии тугоплавкой пластины 3 вращающегося электрода 10 образовался гарнисаж высотой 0,5-1 мм, что не влияло на процесс распыления. На верхнем невращающемся электроде гарнисажа не было.

В прототипе высота гарнисажа достигала 10-15 мм..

Составитель А. Храмцов

Редактор С.Лисина Техред Ж.Кастелевич Корректор A Тяско б

Заказ 6585/10 Тираж 746 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная, 4

Таким образом предлагаемое устройство для производства металлического порошка позволяет улучшить

1187917 ф эксплуатационные характеристики путем устранения образования гарнисажа в процессе распыления.