Способ периодической холодной прокатки труб

Иллюстрации

Показать всеРеферат

СПОСОБ ПЕРИОДИЧЕСКОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ, включагаций деформацию заготовки на оправке валками, имекщими зоны редуцирования с переменным радиусом ручья, обжатия и калибровки и совершакяцими возвратно-поступательное перемещение при контакте с профильными планками, имекщими соответственно зонам валка зоны редуцирования , обжатия и калибровки, отличающийся , тем, что, с целью повьшения устойчивости процесса, редуцирование заготовки и начальное ее обжатие по толщине стенки на участке длиной 1/8-1/4 от обжимной зоны прор 8 изводят с разведением валков, учей которьпс на 1/8-1/4 длины зоны обжатия , вьтолнен с уменьшением радиуса, а соответствующие участки планок - с наклоном к оси прокатки со стороны выхода трубы.

СО103 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) (s()4 2 2 00

ГОСУДАРСТВЕНН 1Й КОМИТЕТ CCCP ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Ф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "1

Н ABTOPCHOMY СВИДЕТЕЛЬСТВМ (21) 3691258/22-02 (22) 09.01.84 (46) .07.. 11. 85. Бюл. 11 41 (7 1) Всесоюзный ордена Трудового

Красного Знамени научно-исследовательский и конструкторско-технологический институт трубной промышленности (72) М.В. Попов, Г. В. Вольфович, Н.Д. Бегма, А.В. Чуб, И.П. Островский, Г.И. Хаустов, Ю.Г. Гореславец, И.И. Раушенбах, В.П. Педас, Е.А. Жаниспаев, Е.В. Иванов, В.С. Фомин, А.А. Шведченко и И.Г. Баранцов (53) 621.771.36(088.8) (56) Авторское свидетельство СССР

В 119162, кл. В 21 В 21/00, 1958.

Авторское свидетельство СССР

В 535120, кл. В 21 В 21/00, 1976. (54)(57) СПОСОБ ПЕРИОДИЧЕСКОЙ ХОЛОД-.

НОЙ ПРОКАТКИ ТРУБ, включающий дефор-, мацию заготовки на оправке валками, имеющими зоны редуцирования с переменным радиусом ручья, обжатияи калиб. ровки и совершающими возвратно-поступательное перемещение при контакте с профильными планками, имеющими соответственно зонам валка зоны редуцирования, обжатия и калибровки, о т л ичающий с я тем, что, с целью повышения устойчивости процесса, редуцирование заготовки и начальное ее обжатие по толщине стенки на участке длиной 1/8-1/4 от обжимной зоны проO изводят с разведением валков, ручей S которых на 1/8-1/4 длины эоны обжатия выполнен с уменьшением радиуса, а соответствующие участки планок — с наклоном к оси прокатки со стороны выхода трубы.

1189520 2

Изобретение относится к обработке металлов давлением и может быть ис— пользовано при периодической холодной прокатке труб.

Цель изобретения — повышение устойчивости процесса.

Сущность способа прокатки заключается в том, что заготовку подвергают периодической холодной прокатке путем деформации ее на оправке валка-10 ми, имеющими эоны редуцирования с переменным радиусом ручья, обжатия и калибровки и совершающими возвратнопоступательное перемещение при кон.— такте с профильными планками, имеющи- 15 ми соответственно зонам валка зоны редуцирования, обжатия и калибровки, причем редуцирование заготовки и начальное ее обжатие по толщине стенки на участке дпиной 1/8-1/4 от обжим- 20 ной эоны производят с разведением валков, ручей которых на 1/8-1/4 длины эоны обжатия выполнен с уменьшением радиуса, а соответствующие участ ки планок — с наклоном к оси прокатки25 со стороны выхода трубы. Остальное обжатие по толщине стенки производят со сведением валков, ручей которых на соответствующей части обжимной зоны выполнен постоянным радиусом, а опорные планки — с наклоном к оси прокатки со стороны входа заготовки.

На чертеже изображен прокатный инструмент, с помощью которого может быть реализован предлагаемый способ, 35 а также приведена схема деформации заготовки (одна из симметричных относительно оси прокатки частей).

Инструмент содержит профильные планки 1, закрепленные в клети, снаб-40 женной приводом возвратно-поступательного перемещения, и контактирующие с планками ручьевые валки 2, каждый из которых имеет по длине ручья зону редуцирования (f ) с уменьшаю- 45

P щимся радиусом ручья для обжатия заготовки 3 по диаметру, обжимную зону (7„) для обжатия заготовки по толщине тенки, состоящую из двух частей (7 и 2 ), причем первая часть об- 50

KHMHOH 30H»I» ) о„= (/g — 1/4 } р иена с уменьшающимся радиусом ручья, вторая часть f,„ = g -Р« выполнена с, постоянным радиусом ручья,, а калибрующая зона (71, ) — с постоянным ра- 55 диусом ручья для калибровки труб.

Каждая планка также имеет соответственно зонам валка зоны редуцирования (71) У Обжимную (1О =1 + 2 )

О О» и калиорующую (7 ) . Б зоне редуцирования и в начальной части обжимной

I зоны (Ко,) планка наклонена к оси прокатки со стороны выхода трубы, в остальной частиобжимной зоны планка накпонена коси прокаткисо стороны входа заготовки, а вкалибоуюшей зоне параллельна осипрокатки. Наклон планки на части обжимной зоны (3о„), соответствующей постоянному радиусу ручья, имеет переменную величину и определяется по известной методике, а в зоне редуцирования и начальной части обжимной зоны Ю выбирается постоянным. о»

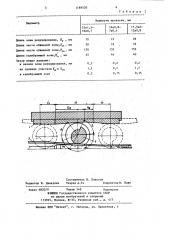

Оптимальная длина начальной части

I обжимной зоны E установлена экспериментально: при длине, превышающей

1/4 7, снижается точность размеров

О труб как по диаметру, так и по толщине стенки, а при длине, меньшей 1/8

Ы, увеличивается количество случаев потери устойчивости поперечного сечения трубы (табл. 1).

Предлагаемый способ осуществляется следующим образом.

При прокатке клеть с планками 1 совершает возвратно-поступательное движение вдоль оси прокатки. При этом валки 2, обкатываясь без скольI жечия по планкам, также совершают возвратно-поступательное движение, но с меньшей скоростью, чем клеть.

Определение оптимальной длины начальной части обжимной зоны приведено в табл. 1.

При перемещении в сторону выхода трубы (враво) валки последовательно редуцируют заготовку зоной Ы обжи/ P 1 мают ее по толщине стенки зоной 7 + о ог

У и калибруют зоной 2 . При этом валки контактируют с планками последовательно в соответствующих зонах

3, Ъ,„»- Уо», » 2 „ . Положения валков и планок в моменты начала и окончания деформации показаны штриховыми линиями. При перекатывании валков по планкам в зоне редуцирования

I (lp) и на первой части обжимной эоны .(I ) зазор между валками увеличивается от минимального в начале зоны редуцирования до максимального на ! границе участков 7 и Х обжимной зоо» Он ны, что обеспечивается наклоном планок на этих участках к оси прокатки со стороны выхода трубы. При этом обжатие заготовки обеспечивается уменьшением радиуса ручья на соответ.

3 11 ствующих участках валка У„и 7 в большей степени, чем увелйчивается зазор между валками.

89520 мента для осуществления предложенного способа на стане ХПТ ПВ 15-30.—

В описанном примере валки опираются непосредственно на калиброванные планки. Возможны также варианты, в которых рабочие валки опираются на планки через опорные валки или бегунки, надетые на цапфы валков.

Экспериментальные исследования

10 предложенного способа прокатки в. сопоставлении с известным показали

При перекатывании валков по планкам на остальной части обжимной за> ны 2 ц, соответствующей постоянному радиу-:ó ручья, зазор между валками уменьшается„ что обеспечивается наклоном планок на этом участке к оси прокатки со стороны входа заготовки.

Для обеспечения обжатия по толщине стенки на этом участке необходимо, чтобы угол наклона планки превышал угол наклона образующей оправки к оси прокатки. возможность уменьшения зазора между валками в начале зоны редуцирования в 8-15 раз, в конце в 2-3 раза, что

15 значительно снижает вероятность потери устойчивости прокатываемого профиля и повышает стабильность процесса прокатки, позволяет увеличить обжатие заготовки по диаметру и толщине

20 стенки и, следовательно, сократить количество циклов холодного передела, каждый иэ которых включает ряд дорогостоящих операций. Предложенный способ позволяет также расширить сорта25 мент прокатываемых труб в сТорону уменьшения толщины стенки.

При перекатывании валков по план, кам в калибрующей зоне осуществляется калибровка трубы по диаметру при использовании конической оправки и по диаметру и толщине стенки при использовании цилиндрической оправки.

В табл. 2 приведены некоторые параметры калибровки прокатного инструТ а б л и ц а 1

Предельные отклонения

Размер Относительтрубы, ная длина ÎÒ / 0

Размер

Количество случаев потери устойчивости, % заготовки, мм по диаметру, по толщине мм стенки, мм

25х1,5

16х0,6

+0,34*

+0,25

+О, 20

+0,18

+О, 16

+0,24

0,5

2,0

16хО, 6

7х0,3

+0,03

+О,19

+О

+0,025,15

+О, 13

+О, 12

+0,022

+0,02

0 5

6,0 не соответствует требованиям ГОСТа.

1/3

1/4

1/6

1/ 8

1/9

1/3

1/4

1/6

1/8

1/9

+0,065

+0,05

+0,04

+0,035

+0,035

+0,04*

1189520

Таблица 2 (Параметр

Маршруты прокатки, мм

1 бх0,87х0,4

17,5х212х0,8

25х1,516х0, 7

72

Длина зоны редуцирования, f, мм

Длина части обжимной зоны,УО,, мм

Длина части обжимной зоны,Хщ... мм

Длина калибрующей зоны,3„, мм

30

156

132

120

40.

45

Зазор между валками: в начале зоны редуцирования, мм

0,2

0,2

0,3 на границе участков 1,и 7О)) в калибрующей зоне

t 7

0,7

1,5

0,15

О,t5

0,2

Заказ 6820(9 Тираж 548 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Клестов

Редактор Н. Данкулич Техред А.Ач Корректор M. Пожо