Автомат для фрезерования круглых деталей

Иллюстрации

Показать всеРеферат

1. АВТОМАТ ДЛЯ ФРЕЗЕРОВА ,НИЯ КРУГЛЫХ ДЕТАЛЕЙ, включающий зажимное приспособление для детали, кулачковый механизм подачи приспособления и связанный с приспособлением механизм выталкивания детали с толкателем, отличающийся тем, что, с целью поБЬПпения производительности , точности и чистоты обработки, в кулачковый механизм подачи приспособления введен гидравлический демпфер, связанный с зажимным приспособлением для детали посредством введенной тяги, один конец которой закреплен на зажимном приспособлении для детали, а другой установлен с возможностью перемещения в выполненной в штоке порпшя демпфера полости.

(19) (11) COOS СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК (51)4 В 23 С 3 00

13

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3614209/25-.08 (22) 05.07.83 (46) 07.11.85. Бюл. У 41 (72) Л. Б. Евдокимов, Ч. Я.Лев, П. Н.Литвинюк и Б.Л.Якубовский (53) 621. 914. 1 (088. 8) (56) Авторское свидетельство СССР

У 740411, кл. В 23 С 3/28, 1976. (54)(57) 1. АВТОМАТ ДЛЯ ФРЕЗЕРОВА,НИЯ КРУГЛЫХ ДЕТАЛЕЙ, включающий зажимное приспособление для детали, кулачковый механизм подачи приспособления и связанный с приспособлением механизм выталкивания детали с толкателем, отличающийся тем, что, с целью повышения производительности, точности и чистоты обработки, в кулачковый механизм подачи приспособления введен гидравлический демпфер, связанный с зажимным приспособлением для детали посредством введенной тяги, один конец.которой закреплен на зажимном приспособлении для детали, а другой установлен с возможностью перемещения в выполненной в штоке поршня демп. фера полости.

1189599

2. Автомат по п. 1, о т л и ч аю шийся тем, что, с целью сокращения хода приспособления, механизм выталкивания детали выполнен в виде установленной на эажнмном

Изобретение относится к станкостроению и может быть использовано при обработке, например, круглых деталей.

Цель изобретения — повышение про- S изводительности, точности и чистоты обработки.

Цель достигается путем применения попутного фрезерования с амортизацией усилия резания и соответст- 10 венно отвода стружки в сторону от загрузочного устройства.

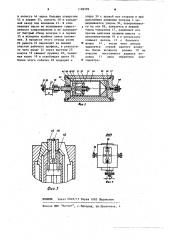

На фиг. 1 представлена схема предлагаемого автомата, на фиг. 2 — гидравлический демпфер, разрез; на 1S фиг. 3 — приспособление для зажима детали, разрез, на фиг. 4 — вид А на фиг. 1.

Автомат содержит станину 1, на которой смонтировано загрузочно-ори- 20 ентирующее устройство 2 обрабатываемых деталей и выполнены направляющие 3 ползуна 4, несущего корпус 5

L .приспособления для зажима обрабаты ваемых деталей. Ползун 4 снабжен 2S зубчатой рейкой 6, связанной через колесо 7 с зубчатым сектором 8 рычага 9, который имеет ролик 10, взаимодействующий с кулачком 11 двойного профиля. Кулачок 11 сидит на распределительном валу 12 автомата, получающим вращение от электродвигателя через редуктор (не,показаны). В корпусе 5 установлена колонка 13, несущая базовый штырь 14, на который устанавливается обрабатываемая деталь 15 своим внутренним отверстием до упора в верхний торец колонки 13.

Внутри последней расположены два выталкивателя 16, связанные с под-. 40 пружиненным толкателем 17. Внутри корпуса 5 находится зажимная цанга

18, охватывающая деталь 15 по наружному диаметру и плавающая в поперечприспособлении с воэможностью качания собачки, размещенной с воэможностью одновременного взаимодействия с толкателем н с введенным закрепленным по ходу приспособления упором. ном направлении. Цангу 18 зажимает конус 19, на который воздействует мощная пружина 20, ограниченная кольцом 21 стакана 22, закрепленного на корпусе 5. В вырезе последнего на оси 23 установлен вильчатый рычаг 24, взаимодействующий своей вилкой с двумя выступами 25 конуса 19.

Второй конец рычага 24 оснащен роликом 26, взаимодействующим с неподвижным копиром 27, который установ-. лен на станине 1. На полэуне 4 на оси 28 смонтирована качающаяся собачка 29, которая взаимодействует с неподвижным упором 30, установленным на станине 1, и толкателем 17.

Ползун 4 имеет скобу 31, сочлененную через шайбу 32 с тягой 33 гидравлического демпфера 34. Тяга 33 своим большим диаметром проходит в полости штока поршня 35 демпфера и удерживается в нем накидной гайкой 36. Поршень 35 расположен в заполненном маслом цилиндре 37, установленном в корпусе 38 с зазором 39, и имеет внутреннюю полость 40, перекрываемую подпружиненным обратным клапаном 4 1 и соединенную отверстиями 42 с левой полостью 43 цилиндра 37, открытой в зазор 39. Правая полость 44 цилиндра 37 имеет отверстие 45, перекрываемое иглой дросселя 46, посаженного на резьбе в крышку 47 корпуса 38 и уплотняемого сальником

48. На станине 1 установлена фрезерная головка, корпус 49 которой несет пиноль 50.

В эксцентричной расточке пиноли

50 (эксцентриситет е ) расположены подшипники фрезерного шпинделя 51, несущего фасонную крупнозубую фрезу

52. Пиноль 50 имеет выступ 53, взаимодействующий с микрометрическими винтами 54 и 55.

1189599

Автомат работает следующим образом.

В начале цикла ползун 4 с приспособлением для зажима обрабатываемой детали находится в крайнем левом положении Б (фиг. 1). В этом положении ролик 26 рычага 24 находит" ся на нижнем участке рабочего профиля копира 27, благодаря чему ры- чаг 24 через выступы 25 сжимает конусом 19 пружину 20 и освобождает цангу 18, которая таким образом раскрыта, а ролик 10 находится на участке постоянного радиуса кулачка

11. При этом загрузочное устройство

2, управляемое кулачками вала 12, вводит очередную обрабатываемую деталь 15 в раскрытую цангу 18; устанавливая ее внутренним отверстием на базовый штырь 14 до упора в верхний торец колонки 13. После этого ролик 10 переходит на участок подъема кулачка 11 и рычаг 9 получает поворот, преобразовываемый через сектор 8 и рейку 6 в поступательное движение ползуна 4 слева направо и начинается быстрый подвод детали

15 к фрезе 52. В процессе этого подвода ролик 26 уходит с нижнего участка рабочего профиля копира 27 и рычаг 24, поворачиваясь против часовой стрелки под действием пружины 20, позволяет ей переместить вниз конус 19, который сжимает лепестки цанги 18, а последняя, самоустанавливаясь по детали 15, зажимает ее, причем благодаря плаванию цанги 18 в плоскости, перпендикулярной оси детали 15, сохраняется ее центрирование по штырю 14. Во время быстрого подвода скоба 31 ползуна

4 перемещается вместе с ползуном 4 на величину просвета Ь (фиг, 2) до.. упора в левый торец гайки .36. В это время ползун 4 толкает тягу 33 ° вводя ее вглубь отверстия в штоке поршня 35, а последний остается неподвижным. Кроме того, при быстрому подводе ползуна собачка 29 встречает упор 30 с левой его стороны, отклоняется по часовой стрелке на оси 28, проходит мимо упора и возвращается в исходное вертикальное положение своим весом. По окончании быстрого подвода ролик 10 переходит на участок рабочей подачи кулачка

11, а скоба 31 ползуна 4, выбрав просвет Ь, встречает гайку 36 порш»

55 ня 35, и дальнейшее движение слева направо в процессе обработки детали

15 фрезой 52 ползун 4 совершает совместно с поршнем 35 гидравлического демпфера 34. При этом поршень 35 встречает сопротивление масла в правой .полости 44 цилиндра 37, которое прижимает клапан 41 к поршню 35, и масло из полости 44 перетекает через отверстие 45 мимо иглы дросселя через зазор 39 вокруг цилиндра 37 в левую полость 43 последнего.

Гидравлическое сопротивление перетеканию масла через малый зазор в отверстии 45 между дросселем 46 и цилиндром 37, отрегулированное перемещением дросселя 46 в крьппке 47 по резьбе, обеспечивает постоянство

Скорости и плавность перемещения ползуна 4 и предотвращает рывки, связанные с резкими капебаниями уси» лия резания по подаче, направленного через приспособление для зажима, ползун 4, рейку 6, колесо 7, сектор

8 и. рычаг 9, на отрыв ролика 10 от поверхности кулачка 11, осуществляющей рабочую подачу.

Таким образом, гидравлический демпфер обеспечивает постоянное беззазорное контактирование ролика 10 с рабочей поверхностью кулачка 11 °

Стружка, образовывающаяся при фрезеровании, имеет траекторию, направленную по касательной С к окружности фрезы в сторону, противоположную загрузочному устройству, что предотвращает засорение последнего стружкой и повышает надежность автомата.

По окончании фрезерования ролик 10 переходит на участок спада профиля кулачка, 11 и начинается ускоренное движение ползуна в обратную сторону — справа налево. При этом скоба

31 отходит. от гайки 36 на величину просвета В до упора в шайбу 32, а тяга 33 выходит из полости штока поршня 35, и демпфер не оказывает сопротивления возвратному .движению ползуна 4. После достижения скобой

31 шайбы 32 дальнейший быстрый отвод ползуна 4 сопровождается возвратом в исходное положение (справа налево) поршня 35. При этом, движении поршня 35 сопротивление масла в ле-. вой цолости 43 цилиндра 37 направлено против действия слабой пружины клапана 4 1, последний открывается и масло из полости 43 возвращается

1189599

Ol Фб М Of 91

/Х Ю

ВНИИПИ Заказ 6828/13 Тираж 1085 Подписное филиал IIHII Патент, r . Ужгород, ул. Проектная, 4 в полость 44 через большие отверстия

42 в поршне 35, полость 40 и. кольцевой зазор под клапаном 41. В этих каналах масло не испытывает существенного сопротивления и не затрудняет быстрый оФвод ползуна 4 и поршня

35 в исходное крайнее левое положе- ние. В процессе этого отвода ролик

26 рычага.24 переходит на нижний . 10 участок рабочего профиля, в результате чего рычаг 24 через выступы 25 .конуса 19 сжимает пружину 20, поднимая конус 19 и освобождая цангу 18.

После этого собачка 29 подходит к упдру 30 с правой-его стороны и при дальнейшем движении ползуна 4 задерживается упором 30, поворачивается на оси 28, упирается в нижний торец толкателя 17, поднимает его против действия .пружины вместе. с выталкивателями 16 и в результате снимает . деталь 15 с базового штыря 14, после чего. деталь удаляется струей сжатого воздуха. После возврата ролика 10 на участок постоянного радиуса кулачка 11 цикл обработки повторяется.