Автоматическая линия для обработки деталей типа валов

Иллюстрации

Показать всеРеферат

АВТОМАтаЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ, содержащая расположенные в технологической последовательности обрабатьшающие станки, автооператоры с двухместными захватами и транспортное .средство с механизмами поштучной выдачи, отличающаяся тем, что, с целью расширения технологических возможностей, транспорт .ное средство выполнено в виде двухручьевого роликового конвертера и снабжено датчиками наличия деталей в двухместных захватах автооператора и датчиками наличия деталей перед зоной и за зоной расположения двухместных захватов, смонтированнь ш над ручьями роликового конвейера . сл 00 со о ел со Фuг.f

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК (н)4 В 23 Q 41/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н вторекоМУ саиДЕТЕЛьСтвМ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3606021/25-08 (22).07.04.83 (46) 07.11.85. Бюл. ¹ 41 (72) С.В.Петров, Ф.И.Кудряшов и А.Ю.Загуменов (53) 62-229.7(088.8) (56) Авторское свидетельство СССР

¹ 554999, кл. В 23 Q 41/02, 1975. (54) (57) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ

ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ, содержащая расположенные в технологической последовательности-обрабатывающие станки, автооператоры с двух„„SU„„1189659 A местными захватами и транспортное средство с механизмами поштучной выдачи, о т л.и ч а ю щ а я с я тем, что, с целью расширения технологических возможностей, транспорт,ное средство выполнено в виде двухручьевого роликового конвейера и снабжено датчиками наличия деталей в двухместных захватах автооператора и датчиками наличия деталей перед зоной и за зоной расположения двухместных захватов, смонтированными над ручьями роликового конвейера.! 1189

Изобретение относится к транспортно -загрузочным устройствам автоматических линий для обработки деталей цилиндрической формы.

Целью изобретения является расширение технологических возможностей путем обеспечения распределения деталей двухручьевым роликовым конвейером между несколькими однотипными обрабатывающими станками. 10

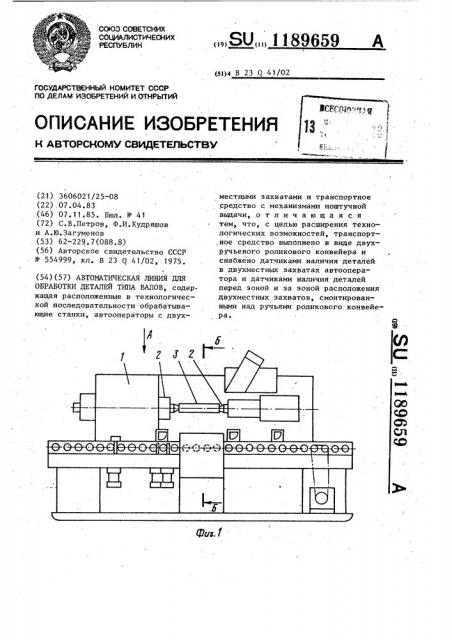

На фиг, 1 изображен участок автоматической линии, вид сбоку; на фиг. 2 — вид А на фиг. 1; на фиг.3— сечение Б-Б на фиг. 1; на фиг.4— то же, в момент загрузки обрабатывающего станка; на фиг. 5 — сечение В-В на фиг. 2; ня фиг. 6 — сечение Г-Г на фиг, 2; на фиг. 7 — сечение Ц-Д на фиг. 2; на фиг ° 8 — сечение Г-Е на фиг. 2; на фиг ° 9-15 последовательное положение автооператора с двухместными захватами при загрузке и выгрузке заготовок и деталей на транспортное средство; на фиг. 16-22 — последовательное положение изделий на ручьях роликового конвейера в процессе цикла приема и выдачи изделий на транспортное средство и поштучной передачи необработанных заготовок.

Автоматическая линия для обработки деталей типа валов содержит обрабатывающие станки 1, например токарный, который имеет рабочий шпиндель, расположенный горизонтально с двумя зажимами 2, между которыми захватываются обрабатываемые изделия 3. Автооператор 4, установленный вблизи обрабатывающего станка 1 и смонтированный на основании 5, содержит поворотный кронштейн 6, не- 40 сущий двухместный захват 7. Каждое место двухместного захвата 7 образовано боковыми стойками 8 и 9 в виде буквы ц . Двухместные захваты 7 смонтированы на штоке 10 с поршнем 11 45 цилиндра 12, закрепленного на кронштейне 6. Цилиндр 12 предназначен для подачи необработанных заготовок к рабочему шпинделю обрабатывающего станка 1 и для переноса готовых деталей от .рабочего шпинделя. . Цилиндр 13 с поршнем 14 и штоком 15 расположен в стороне от цилиндра 12. 1йток 15 цилиндра 13 через рычаг 16 соединен с кронштейном 6, на котором закреплен цилиндр 12.

Цилиндр 13 служит для смещения обрабатываемых изделий относительно

659 г рабочего шпинделя обрабатывающего станка 1 в процессе смены обрабатываемого изделия на обрабатывающем станке в направлении, параллельном оси цилиндра 12.

Цилиндр 17 наклона оси цилиндра 12 имеет два поршня 18 и 19 и два штока 20 и 21. Шток 20 соединен с кронштейном 6, а шток 21 — с основанием 5.

Цилиндр 17 предназначен для смещения обрабатываемых изделий относительно рабочего шпинделя обрабатывающего станка 1 в процессе смены обрабатываемого изделия на обрабатывающем станке в направлении, перпендикулярном оси цилиндра 12, а также для перемещения двухместных захватов 7.

Между автооператором 4 и обрабатывающим станком расположено транспортное средство для подачи заготовок 3 к обрабатывающему станку 1 и отвода готовых деталей от обрабатывающего станка, выполненное в виде двухручьевого роликового конвейера 22, один ручей 23 которого предназначен для транспортировки заготовок 3, а другой ручей 24 — для подачи деталей от обрабатывающих станков 1.

Перед автооператором 4 на ручье 23 роликового конвейера 22 смон-, тированы убирающийся упор 25, содержащий цилиндр 26 (фиг. 5) с поршнем 27 и штоком 28, при выдвинутом положении шток 28 закрывает проход изделий по ручью 23 роликового конвейера 22 и захват 29, содержащий цилиндр 30 (фиг. 6) с поршнем 31 и штоком 32. На штоке закреплен клин 33, воздействующий на два рычага 34, закрепленных на осях 35. Рычаги 34 прижимаются к клину 33 пружиной 36. При выдвинутом положении штока 32 рычаги 34 зажимают необработанную заготовку 3, находящуюся в ручье 23 роликового конвейера 22.

Убирающийся упор 25 и захват 29 служат для поштучной выдачи заготовок 3 из неразделенного потока в двухместные захваты 7 автооператора 4, а также для поштучной передачи заготовок 3 по ручью 23 роликового конвейера 22 к следующему обрабатывающему станку 1. Перед зоной взаимодействия двухместных захва-, тов 7 автооператора 4 в ручье 24 роликового конвейера 22 расположен убирающийся упор 25, препятствующий прохождению деталей от предыдущего обрабатывающего станка в случае, 3 если двухместные захваты 7 автоопе" ратора 4 совмещены с ручьями 23 и

24 роликового конвейера 22. В зоне взаимодействия двухместных захватов 7 автооператора 4 с ручьями 23 и 24 роликового конвейера 22 расположен упор 37, выполненный в виде рычага 38 с выступом 39, размещенным в ручье 23 роликового конвейера 22, и противовесом, закрепленным на другом конце рычага 38, внутри которого смонтирован. подпружиненный упор 40, взаимодействующий с нижними плоскостями двухместного захвата 7 автооператора 4. В зоне загрузки заготовок 3 над ручьем 23 роликового конвейера 22 расположен датчик 41 наличия заготовок 3 в двухместном захвате 7 автооператора 4, выполненный в виде поворотного флажка 42 и чувствительного элемента 43.

Аналогичные по конструкции дат.чик 44-47 расположены перед зоной действия двухместных захватов 7 автооператора 4 с ручьями 23 и 24 роликового конвейера 22 и за зоной действия автооператора 4 и.предназначены для контроля наличия деталей перед и за зоной действия автооператора 4.

Работа автоматической линии для обработки деталей типа валов может быть разделена на три этапа: цикл загрузки заготовок в обрабатывающий станок 1 и съема. готовых деталей с него, цикл приема заготовок из ручья роликового конвейера и выдачи деталей в ручей роликового конвейера и цикл поштучной передачи заго-. товок к следующему обрабатывающему станку.

Работа линии в цикле загрузки . выгрузки происходит следующим образом (фиг. 9-15).

В исходном положении двухместные . захваты 7, приняв заготовку 3 с

1ручья 23 роликового конвейера 22, находятся над роликовым конвейером 22.

Цикл загрузки-выгрузки начинается с выдвижения штока 10 цилиндра 12 (фиг. 10). После этого происходит смещение двухместных захватов 7 за счет вдвижения штока 21 цилиндра 17.

В результате этих смещений свободный разгрузочный захват 7 подводится под готовую деталь. Зажимы рабочего шпинделя разжимаются, и гото45

Упор 25 во время осуществления цикла приема и выдачи изделия не пропускает в зону взаимодействия двухместных захватов 7 автооператора 4 люльки с роликовым конвейером 22.

После опускания упора 25 двухместные захваты 7 совмещаются с ручьями 23 и 24. В момент прихода двухместного захвата 7 к роликовому конвейеру 22 выступ 39 взаимодействующего с двухместными захватами 7 убирающегося упора 37 поднимается. Далее захват 29 зажимается (фиг. 18), убирающийся упор 25 опускается, в результате чего заготовка 3 движется на двухместный захват 7 до упора в выступ убирающего упора. Готовая .деталь уходит с люпек по роликам

1 189659 4 вая деталь падает под действием си- . лы тяжести в захват 7.

Двухместный захват 7 смещается за счет выдвижения штока 15 цилинд ра 13. Заготовка 3 располагается на оси рабочего шпинделя. После закрепления заготовки 3 зажимами рабочего шпинделя двухместные захваты 7 отводятся за счет выдвижения штока 21 цилиндра 17. Затем двухместные захваты 7 отводятся за счет вдвижения штоков 10 и 15 цилиндров 12 и 13.

В этом голожении двухместный захват 7 несет готовую деталь, обрабатывающий станок включается для обработки новой заготовки 3.

Положение, показанное на фиг. 15, является исходным положением для цикла приема и выдачи изделия в ручей 24 роликового конвейера 22. Это же положение показано на фиг. 16. В этом положении убирающийся упор 25 (фиг. 16), расположенный в ручье 23. роликового конвейера 22, поднят,и . удерживает неразделенный поток за25 готовок 3. Захват 29 разжат, убирающийся упор 25 в ручье 24 роликового конвейера 22 опущен и пропускает готовые детали, поступающие с предыдущих станков.

ЗО

Цикл приема и выдачи изделия в захват 7 автоогератора 4 начинается с поднятия убирающегося упора 25 (фиг. 16), который поднимается в том случае, если между датчиками 44 и 45, 35 а также 46 и 47 (фиг. 17) нет изделия, т.е. зона взаимодействия двухместных захватов 7 автооператора 4 с ручьями 23 и 24 роликового конвейера 22 свободна.

1189659 магазина готовых деталей. В момент прихода заготовки к выступу 39 срабатывает расположенный над ним датчик 44, в результате чего поднимается убирающийся упор 25 и разжимается захват 29. Неразделенный поток заготовок 3 начинает двигаться по ручью 23 роликового конвейера 22 к упору 25. Далее двухместные захваты 7 поднимаются и занимают исходное положение для цикла загрузки-выгрузки обрабатывающего станка, причем двухместный захват 7 несет только необработанную заготовку 3.

По окончании цикла обработки станка t начинается следующий цикл загрузки-выгрузки обрабатывающего станка 1. Во время отсутствия двухместных захватов 7 на роликовом конвейере 22 происходят циклы поштучной передачи заготовок 3 в устройства автоматической загрузки и разгрузки изделий следующего обрабатывающего станка 1 (если .в автоматической линии после данного станка установлены один или несколько дублирующих станков).

В исходном положении цикла поштучной передачи (фиг. 20) упор 25

30 поднят,. захват 29 разжат, заготовка 3 прижата к упору 25 и находится в зоне датчика 44, зона датчика 45 свободна от заготовок 3, При соблюдении этих условий захват 29 (фиг. 21) зажимает. вторую от упора 25 заготовку 3, упор 25 опускается и освобождает заготов- ку 3, которая начинает двигаться по ручью 23 роликового конвейера 22 и свободно проходит мимо выступа 39 убирающегося упора 37, который прот пускает заготовки 3 при отсутствии двухместных захватов 4 на роликовом конвейере 22. При достижении заготовки 3 зоны датчика 44 происходит подъем упора ?5 (фиг. 22), разжим захвата 29 и перемещение заготовки 3 до упора 25. Заготовка 3 приходит из ручья 23 роликового конвейера 22 предыдущего обрабатывающего станка 1 или из накопителя в произвольный момент времени. На фиг. 22 показано положение, когда соблюдены все условия исходного положения для начала следующего цикла поштучной передачи необработанной заготовки в ручей 23 следующего обрабатывающего станка эа исключением отсутствия заготовки 3 в зоне датчика 45.

Как только в ручье 23 следующего станка освободится место и заготовка 3 уйдет иэ зоны датчика 45 происходит следующий цикл передачи заготовок и т,д, При переходе двухместных захватов 7 к роликовому конвейеру 22 (фиг.. 16) циклы передачи заготовок прекращаются до ухода люлек в позицию А .

Проход готовой детали (фиг. 22) по ручью 24 роликового конвейера 22 возможен в любой момент времени, когда спущен упор 25, т.е. когда двухместные захваты 7 не совмещены с роликовым конвейером 22.

1189659

&0 À

r T г4

2j 29 Л Л 44 4 J

ФигХ

1i89659

1189659

1189659

1189659

ll89659

1189659

1189б59 фие.81

Щиг. 22

Составитель И.Щивьев

Редактор Т.Кугрышева Техред Ж.Кастелеви» Корректор В.Гирняк

Заказ 6832/16 : . . Тираж 837 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35» Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4