Устройство для приготовления стекольной шихты

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ, содержащее расходные бункеры с дозаторами расположенные над смесителем с чашей , отличающееся тем, что, с целью повышения качества шихты за счет обеспечения перемешивания при малых объемах доз, дозаторы выполнены в виде дисков с кольцевыми камерами, установленных с возможностью вращения, при этом выход бункера расположен над камерами , а чаша смесителя смонтирована с возможностью вращения в сторону i противоположную направлению вращения дисков. W

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„80„„1189817 A (51)4 С 03 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСИОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3682603/29-33 (22) 04.11.83 (46) 07.11.85. Бюл. N - 41 (71) Борская проектно-конструкторская организация "Оргстекло" (72) В. Е.Лозинский,. Ю. Б. Субботин, В.А.Ветренников,В.И.Рыбин и В.П.Чалов (53) 666. 1.031.2(088.8)

I (56) Авторское свидетельство СССР

Ф 7538, кл. С 03 В.1/00, 1926.

Авторское свидетельство СССР

М- 655659, кл. С 03 В 1/00, 1976. Авторское свидетельство СССР

Ф 920011, кл. С 03 В 1/00, 1980. (54) (57) УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕ-

НИЯ СТЕКОЛЬНОЙ ШИХТЫ, содержащее расходные бункеры с дозаторами, расположенные над смесителем с чашей, о т л и ч а ю щ е е с я тем, что, с целью повышения качества шихты за счет обеспечения перемешивания при малых объемах доз, дозаторы выполнены в виде дисков с кольцевыми камерами, установленных с возможностью вращения, при этом выход бункера расположен над камерами, а чаша смесителя смонтирована с возможностью вращения в сторону противоположную направлению вращения Й дисков.

11898

Пзобретение относится к промышленности строительных материалов, может быть использвано в дозировочно-смесительных цехах стекольных заводов и касается оборудования

5 по приготовлению стеккольной шихты.

Цель изобретения — повышение качества шихты за счет обеспечения перемешивания при малых объемах доз.

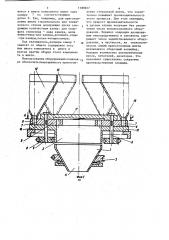

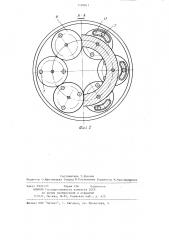

На фиг.1 схематично показано 10 устройство для приготовления стекольной шихты, поперечный разрез; на фиг.2 — разрез А-А на фиг.1.

Устройство содержит смеситель

1 с чашей 2, снабженной приводом

3 и выпускной частью 4, дозаторы 5, компонентов в виде дисков 6 с кольцевыми камерами 7, установленных на валах 8 снабженных приводом 9 плиту 10 смесителя и плиту 11 дозирующих дисков 6, а также расходные бункера 12 с выходамп 13 над камерами 7.

Расноложение дозаторов 5 над чашей 2 смесителя 1 создает возможность совместить операции дозирования и смешивания в одном устройстве.

При этом выполнение дозаторов 5 в виде вращаемых дисков 6 с дозирующими камерами 7, расположенными

30 на некотором удалении от внешней окружности дисков, обеспечивает непрерывность процесса давления и, следовательно, смешивания . Камеры

7 по своему объему выполняют с допустимо минимальными по условиям

17 ется одновременно процессом смешивания подаваемых в смеситель компонентов. Противоположное вращение дисков 6 и чаши 2 смесителя, кроме того, обеспечивает разброс каждого компонента на максимальную площадь дна чаши смесителя, т.е. делает процесс смесшивания эффективным и исключает использование специального смесителя.

Устройство работает следующим образом.

Прошедшие первичную обработку компоненты подаются в расходные бункера 12 13, расположенными над камерами 7. При вращении дисков 6 камеры 7 проходят под выходами 13 и заполняются компонеHTàìè, Процесс заполнения камер 7 одновременно является дозированием того или иного компонента стекольной шихты. При дальнейшем движении камеры 7 она попадает в пространство над чашей 2 смесителя 1, и компонент под действием центробежной силы, сопровождающей в данном процесс дозирования, выбрасывается в чашу 2. Центробежное воздействие обеспечивается расположением камер 7 на некотором удалении от внешней окружности дисков 6, в связи с чем при непрерывном вращении дисков 6 компонент непрерывно испытывает центробежное воздействие. За счет этого воздействия

50 сыпучести компонентов размерами.

Это обеспечивает минимальность (до несколько десятков грамм) поступаемых в смеситель порций компонентов.

Процесс смешиваниями углубляется в данном случае тем, что дозирование компонентов осуществляется в процессе непрерывного вращения дисков 6, т.е. на компоненты при дозировании воздействуют центробежными силами. Это означает, что при ссыпке в смеситель каждая порция компонентов разбрасывается и ложится в чашу 2 ровным рассыпным по плащади дна чаши слоем.

На этот слой сразу же поступает точно такой же слой других компонентов и т.д. Учитывая, что ссыпку компонентов в чашу осуществляют при взаимно противоположном вращении дисков и чаши 2 смесителя, очевидно, что процесс ссыпки являкаждая частица компонента получает определенную долю кинетической энер-гии, способствующей не только быстрой высыпке компонента из камеры 7, но и достаточно эффективному раз— бросу этого компонента в пространстве чаши 2 смесителя 1. В процессе падения компонента ввиду противоположности вращения дисков 6 и чаши 2 возможно перемешивание компонентов, так как поля раброса компо- нентов могут совмещаться одно с другим. При их падении на дно чаши

2 смесителя 1 совмещенные поля разброса компонентов накладываются одно на другое, т.е. смешиваются.

Минимальность доз компонентов обеспечивает практически полное и эффективное смешивание компонентов.

Количество камер 7 в каждом диске определяется долей того или иного компонента в общем объеме шихты.

В связи с этим минимально содержащиеся в шихте компоненты имеют одну камеру 7 на соответствующем диске 6. Так, например, для приготовления шихты строительного или технического стекла дозирующие диски следующим количеством камер: для сульфата глинозема — одна камера, мела известняка-две камеры, доломита, соды-три камеры, песка-четырекамеры.

Как указывалось, размеры камер 7. зависят от общего содержания того или иного компонента в шихте и всегда кратны объему этого компонента в шихте.

Использование оборудования позволя.ет обеспечитьнепрерывность приготов-.

89817 4 ления стекольной шихты, что значительно повышает производительность этого процесса. При этом очевидно, что прирост производительности

5 в данном случае получают без увеличения числа использованного оборудования. Перенос операции дозирования непосредственно в смеситель сокращает число задействованного оборудования, в частности, из технологических линий приготовления шихты исключаются сборочный конвейер, большое количество автоматических весов, питателей, дозаторов. Это позволяет существенно сократить производственные площади.

1189817

Составитель Т.Буклей

Редактор О.Юрковецкая Техред Ж.Кастелевич Корректор М.Максимишинец

Заказ б924/23 Тираж 56 !!одписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал 1ПП1 "!!атент, г. Ужгород, ул. Проектная, 4