Способ термической переработки твердого топлива

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА преимущественно дая получения искусственного жидкого топлипп, включающий подачу топГазовый тепfloHocume/f -3 лива, вводимого аксиально в центральную зону верхней части реакционной камеры газового теплоносителя, вводимого тангенциально, и твердого теплоносителя, нагрев топлива до 500-800 С при непосредственном контакте с теплоносителями и отвод парогазовых продуктов и полукокса, отличаю.щийся тем, что, с целью повышения удельной производительности по топливу и снижения энергозатрат, твердый теплоноситель вводят в центральную зону верхней части реакционной камеры аксиально или тангенциально. Фиг.1 7Sepdt)tu теп/го носитель Парогазовые продукты Полукокс твердый f теплоноситель

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ6ЛИК (19) (l I) (s()y С 10 В 49/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Annul Вердый beano

НОСИЛРВЛ||

tugoAiu nr ОИОСитŠ— !В

ОжРОЬ|Е

@ гюы

ЙО КОКС+тВЕрдф|ц теплоиошурре||в

Фиг. t

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3564506/23-26 (22) 16.03.83 (46) 07. 11.85. Бюл. 9 41 (71) Государственный научно-исследбвательский энергетический институт им. Г.И.Кржижановского (72) А.С.Самойлов, A.И.Курочкин, Н.Н.Бердова, Я.И.Шуб и И.А.Шафиков (53) 662.73 (088.8) (56) Патент ФРГ Ф 2834762, кл. С 10 В 49/12, опублик. 1.982. (54)(57) СПОСОБ TEPKAECKOA ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА преимущественно для получения искусственного жидкого топлива, включающий подачу топлива, вводимого аксиально в центральную зону верхней части реакционной камеры газового теплоносителя, вводимого тангенциально, и твердого теплоносителя, нагрев топлива до

500-800 С при непосредственном контакте с теплоносителями и отвод парогазовых продуктов и полукокса, о т л и ч а ю .шийся тем, что, с целью повышения удельной производительности по топливу и снижения энергозатрат, твердый теплоноситель вводят в центральную зону верхней части реакционной камеры аксиально или тангенциально.

1189869

Изобретение относится к переработке твердого топлива преимущественно для получения искусственного жидкого топлива.

Цель изобретения — повышение 5 удельной производительности по топливу и снижение энергозатрат.

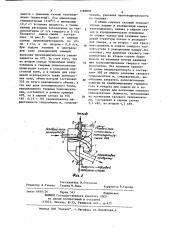

На фиг. 1 изображено устройство для осуществления способа термической переработки твердого топлива с аксиальной подачей твердого теплоносителя; на фиг. 2 — то же, с тангенциальной подачей твердого теплоносителя.

Устройство содержит реакционную 15 камеру 1, патрубок 2 для подачи топлива, патрубок 3 для подачи твердого теплоносителя, патрубок 4 для подачи газового теплоносителя, патрубок

5 для отвода парогазовых продуктов, 20 патрубок б для отвода полукокса.

Твердое мелкозернистое или пыпевидное топливо вводят в реакционную камеру 1 в верхнюю центральную зону через патрубок 2 с температурой 20- 25

300 С. Коаксиально через патрубок 3 подают твердый теплоноситель, например кокс, т.е. твердое топливо, прошедшее термическую переобработку, с температурой 800-1000 С. Твердый 30 теплоноситель подают через патрубок

3 тангенциально транспортирующим газом — инертным или горючим (фиг.2).

Для создания вихревой структуры, обеспечивающей перемешивание топлива и твердого теплоносителя, тангенциально через патрубок 4 подают газовый теплоноситель с температурой

900-2000 С, генерируемый в специальной выносной топке (не показана).

Газовый теплоноситель представляет собой дымовые газы, полученные при сжигании любого углеводородного сырья (жидкого„ твердого или газообразного) при коэффициенте избытка воздуха ol- =1,0-3,0. Твердые частицы топлива и теплоносителя, проходя путь в радиальном направлении ат центра до стенок реакционной камеры, пересекают поток газового теплоносителя, движущегося в противоположном направлении, так как его отводят . вместе с образующимися парогазовыми продуктами разложения через патрубок

5, расположенный аксиально в нижней части реакционной камеры, и далее в эакалочное устройство (не показано). Зона смешения и разделения двухфазных потоков является зоной реакции термического разложения, поэтому время реагирования определяют по времени нахождения твердой и газовой фаэ после их разделения и отвода иэ реакционной камеры. Твердые частицы полукокса (остаток из разложившегося топлива) и кокса (теплоносителя) отводят из реакционной камеры через патрубок 6.

Средняя температура процесса переработки в зоне реакции термического разложения 500-800 С является оптимальной для получения смолы, где нижний температурный уровень достигает при начальной температуре твердого теплоносителя

800ОС и газового теплоносителя

900 С, а верхний температурный уровень — при начальной температуре твердого теплоносителя 1000 С и газового теплоносителя 1400 С. Эти температурные режимы могут быть реализованы при одинаковой доле тепла твердого и газового теплоносителей, необходимого для нагрева и разложения топлива, и соотношения твердый теплоноситель:топливо, равное 2.

Изменение времени реагирования (0,1-1,0 с), при котором происходит интенсивное выделение жидких продуктов беэ заметного их разложения, достигают варьированием подачи как газового теплоносителя, так и твердого с получением необходимого температурного режима.

Пример. Термическому разложению подвергают пылевидный бурый уголь со следующими физико-химическими характеристиками, X: Ас = 9,9;

Vã = 46 1; С p = 71юО Нг = 5,0;

Средневзвешенный размер частиц угля составляет 0,20 мм.

Термическое разложение проводят в реакторе вихревого типа диаметром

500 мм с использованием двух видов теплоносителей — твердого (кокс) и газового (дымовые газы). Бурый уголь подают аксиально в верхнюю часть реакционной камеры, а газовый теплоноситель — тангенциально. Осуществляют два способа подачи твердого теплоносителя: первый — автономно в центральную зону реакционной камеры (предлагаемый), второй— ля, составляет в первом случае

3,2 кВт, во втором 4,5 кВт.

)"иаюиРа ж— «uAra ажаО РсайРВЯЬ +

parrceypreupyиСаа ЯФЯ йзоАгйж

РОибси л

Ф

Составитель Н.Стрижова

Редактор Н.Гунько Техред M.Надь Корректор B.Ãèðíÿê

Заказ 6930/26 Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035„ Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.ужгород, ул.Проектная,4 вместе с дымовыми газами тангенциально (известный). При одинаковых температурных (650 C) и временных (0,2 с) условиях процесса, а также равных расходных показателях по теплоносителям (2 т/ч твердого и 3 т/ч газового) :выход смолы составляет 16 вес.X. Однако в первом случае производительность по углю 1 т/ч, а во втором — 0,9 т/ч, При подаче топлива в центральную зону. реакционной камеры удельная производительность увеличивается íà 10Х, За счет того, что во втором случае теплообмеи между топливом и твердым теплоносителем происходит только в кольцевой пристенной зоне, а в первом для этих целей используется также центральная зона, объем которой составляет

25Х от всего реакционного объема, а так как доля потенциального тепла, передаваемого твердым теплоносителем, составляет в данном примере

40Х., то в первом случае íà 10Х (40 0,25 = 10) увеличивается эффективность теплообмена и, следова!

89869 4 тельно, удельная производительность по топливу.

В обоих случаях газовый теплоноситель подают в реакционную камеру тангенциально, однако в первом случае в аэродинамическом отношении он служит только для создания вихревой структуры потока в реакционной камере, а во втором — для траис1О портирования и подачи твердого теплоносителя в реакционную камеру.Это означает, что давление газового теплоносителя во втором случае будет боль.не на величину потери давления при транспортировании твердого теплоносителя. Эта величина зависит от длины пневмотранспорта и составляет ЗОХ от общего давления газового теплоносителя и„ следовательно, необходимо затратить дополнительную энергию на компремирование горючего газа и воздуха при подаче их в топочную камеру для получения газового теплоносителя. Мощность, затраченная

25 на нагнетание газового теплоносите