Способ нагрева детали в расплаве соли

Иллюстрации

Показать всеРеферат

1. СПОСОБ НАГРЕВА ДЕТАЛИ В РАСПЛАВЕ СОЛИ, включакщий подогрев расплава двумя электродами, расположенными с зазором относительно друг друга, ввод детали в расплав и подключение ее к одному из электродов, отличающийся тем, что,i с целью снижения энергозатрат, деталь вводят в расплав в процессе его подогрева и подключают ее к электроду после достижения расплавом температуры , определяемой соотношением , -кип где t - температура, до которой подогревается расплав перед вводом новой детали,°С; температура кипения pacroiaОг ва,С, Ртемпература кристаллизации расплава, С. . 2. Способ ПОП.1, отличающ и и с я. тем, что при нагреве полой i детали один из электродов вводят в полость детали. (Л 3.Способ по П.1, отличающийся тем, что, с целью регули- С рования интенсивности и равномерности нагрева, деталь перемещают относительно одного из электродов. 4.Способ по П.1, отличающийся тем, что один из электро00 дов устанавливают с переменным зазосо ром относительно детали по ее длине. 00 00 5.Способ по п.4, о т л ич.а ю щ и и с я тем, что, с целью повышеел ния равномерности нагрева разнотолщинной детали, зазор уменьшают в сторону .увеличения толщины детали.

((9) ())) СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 С 21 D 1/44 у .,Е

7»" з

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3649355/22-02 (22) 30.09.83 (46) 07.11.85, Бюл. Ф 41 (72) В.И.Похмурский, И.А.Ниронович, Е.Г.Мясковский, Л.П.Неструев, Я.Е.Кесельман, Т.А.Илык и И.И.Тарнавский (53) 621.365.44(088.8) (56) Технологическая инструкция по термообработке УБТС-2 из стали

40ХН2ИА, номер 0.627.25050.00058.

ДЭИЗСО, .Мингазпром, 1981.

Похмурский В.И. и др. Об эффективности упрочнения резьбовых соедине- ний закалкой в соляных ваннах. -Физико-химическая механика материалов, 1979, В 3, с ° 99-101.

Авторское свидетельство СССР

У 68383, кл. С 21 D 1/44, 1947. (54) (57) 1. СПОСОБ НАГРЕВА ДЕТАЛИ В . РАСПЛАВЕ СОЛИ, включающий подогрев расплава двумя электродами, расположенными .с зазором относительно друг друга ввод детали в:расплав и подключение ее к одному из электродов, о т л и ч а ю .шийся тем, что, с целью снижения энергозатрат, деталь вводят в расплав в процессе его

I подогрева и подключают ее к электроду после достижения расплавом температуры, определяемой соотношением

1„-1 1

KP )(ип кр кР l2, rpe t — температура, до которой подогревается расплав перед вводом новой детали, С;

1„„„ †-температура кипения расплава, С, к — температура кристаллизации расплава, С. . 2. Способ по п.1, о т л и ч а ю — . шийся тем, что при нагреве полой детали один из электродов вводят в полость детали.

3. Способ по п.1, о т л и ч а ю— шийся тем, что, с целью регулировайия интенсивности и равномерности нагрева, деталь перемещают относительно одного из электродов.

4. Способ по п.1, о т л и ч а ю— шийся тем, что один из электро дов устанавливают с переменным зазором относительно детали по ее длине.

5. Способ по п.4, о т л и ч а ю— шийся тем, что, с целью повышения равномерности нагрева разнотолщинной детали, зазор уменьшают в сторону увеличения толщины детали.

1189885

Изобретение относится к способам поверхностного нагрева деталей, преимущественно для закалки, и может быть использовано, в частности, в нефтяной и газовой промьппленности для нагрева резьбовых элементов деталей бурильной колонны перед их термообработкой (замков, переводников, УБТ и т.п.).

Цель изобретения — снижение энер- 10 гоэатрат на нагрев и поддержание необходимой температуры расплава.

Пример 1. После нагрева расплава до 1050 С (это на 90 выше температуры плавления расплава хлористого бария) переводник опускается в расплав, и к нему подсоединяется электрод. За счет поддержания малого зазора между деталью и электродом плотность тока на этом участке очень щ0 высока, и разогрев практически происходит только в этом месте, причем не подлежащие разогреву поверхности практически не разогреваются. Регулировкой зазора обеспечивается высо- 25 кая скорость разогрева поверхности детали, в результате чего градиент температуры по глубине достаточно высок, чтобы обеспечить поверхностную закалку.,При этом температура распла-30 ва в целом по ванне повьппается всего на 44 и составляет к концу процесса нагрева детали всего 1094 С, что на

256 ниже температуры кипения расплава солей хлористого бария. Иэ этого, 35 следует, что энергетические затраты на нагрев и поддержание расплава при такой температуре, а также количество теряемого на испарение расплава гораздо ниже в данном примере осуществления по сравнению с известными способами, где температура распла,ва должна поддерживаться на уровне

1300 С. Очевидно также, что условия труда при меньших испарениях и более низких температурах расплава являются менее опасными и требуются меньшие затраты на защиту на подлежащих нагреву поверхностей детали.

Повьппение чистоты поверхности 50 резьбовой нитки ниппеля обеспечивается электроэрозионным "съеданием" микровыступов рабочей поверхности.

В результате такого повьппения чистоты поверхности и устранения точек для 55 концентрации напряжений повышается сопротивление усталостному разрушению.

Пример 2. Один из электродов выполнен в виде конического тела, вводимого во внутреннюю полость муфты переводника, подключенного к другому электроду. При этом рабочая поверхность этого конического тела была выполнена эквидистантной внутренней рабочей поверхности муфты.

Аналогично примеру 1 ввод конического тела осуществляется при достижении расплавом температуры 1050 С. Зазор между электродом и деталью поддерживается в интервале 17-21 мм,. время выдержки 100 с, Достигнутая твердость поверхности после низкого отпуска 5860 HRC. Нагрев расплава в целом по а ванне за время выдержки около 60 в результате чего температура расплава поднялась примерно до 1110 С, Твердость средних слоев муфтовой части переводника и их ударная вязкость остались в пределах требований ГОСТ на переводники.

П р и и е р 3. Для тех случаев, когда недопустим даже и малый. нагрев не подлежащих разогреву поверхностей, их обычно экранируют. Конструктивные меры по экранированию зачастую бывают достаточно сложными и дорогими, особенно в условиях высоких температур расплава ° В описываемом примере такая защита осуществляется без каких-либо дополнительных затрат конструктивного или технологического характера. Ввод детали в расплав производят сразу после начала роста температуры расплава в конце процесса его плавления. По мере .плавления расплава на некоторое время рост температуры прекращается, и подводимая энергия идет на процесс плавления.

Когда этот процесс заканчивается, температура снова начинает .расти.

Расчетным путем выбирается температура расплава для ввода детали 965 С, и ввод осуществляется в интервале температур 964-968 С. Деталь вводится при температуре около 20 С. За счет более низкой, чем у расплава, температуры и большой массы переводника он сразу же покрывает солевой коркой толщиной порядка 5-7 жч. В том месте, где между электродом и деталью бып маленький зазор, корка (из-за громадной теплопередачи и интенсивного разогрева в этом месте) быстро расплавляется, а на остальной части поверхности детали сохраняется практически

1189885 до конца разогрева. Благодаря этому прогрев тела детали происходит только с одной стороны, в результате чего достигается достаточный градиент температуры по толщине детали без каких-либо конструктивных мер и каких-либо затрат, связанных с защитой от нагрева не подлежащих нагреву поверхностей. л

Во всех трех примерах скорость нагрева поверхности в зоне закалки (на глубину 2 мм, как того требуют техусловия на изготовление переводников) составляет не менее 10 /с, чем обеспечивается достижение оговоренной в техусловиях твердости поверхностного слоя и ударной вязкости тела переводника. При таких значениях скорости нагрева сила тока, протекающего по зазору между деталь- электродом и вторым электродом, составляет 270-360 А (в зависимости от величины зазора и площади нагреваемой поверхности)..

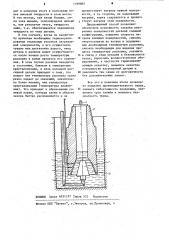

На чертеже показана конструктивная схема ванны для нагрева в расплаве соли.

Концевая часть электрода выполнена в виде конического наконечника 1, введенного во внутреннюю полость 2 муфты. Деталь 3 подключена через проводник 4 к другому электроду (не показан), 3а счет того, что ток теперь протекает непосредственно по зазору между деталью-электродом и первым электродом, расплав в зоне внутрен-. ней полости муфты нагревается со скоростью, обеспечивающей необходимый градиент температур.

Изменение зазора между наконечни-.

1 ком и муфтой приводит к изменению силы тока в нем, а следовательно, и к изменению скорости разогрева и связанного с ней градиента темпера-. тур по сечению детали. Таким образом, регулировку .интенсивности и/или равномерности нагрева можно производить относительным аксиальным перемещением наконечника электрода.

Наличие эквидистантного зазора между двумя коническими поверхностями электрода и детали-электрода приводит к тому, что скорость нагрева расплава по длине зазора практически одинакова. С учетом же того, что толщина прогреваемой массы тела муфты неодинакова (тело муфты утончается к ее концу), следует сделать вывод, что различные участки тела муфты по длине резьбы имеют разный градиент температур, что приводит к некоторой неравномерности прогрева тела муфты. В некоторых случаях это целесообразно, но в некоторых желательно все же иметь равномерный прогрев для обеспечения одинаковой глубины с повышенной твердостью в теле

10 муфты.

Повышение равномерности глубины с повышенной твердостью может быть достигнуто за счет выполнения неэквидистантного зазора по его длине, В

15 этом случае зазор между нагреваемой деталью и рабочей поверхностью второго электрода выполняют переменным по длине детали. При этом для повышения равномерности нагрева в тех

20 случаях, когда толщина детали пере- . менна по ее длине, этот зазор выполняют уменьшающимся в сторону увеличения толщины детали. Это приводит

25 к тому, что там, где зазор меньше

В Э сила тока в расплаве получается больше, теплоотдача выше, в связи с чем утолщенные места детали прогреваются с тои же скоростью, как и утоненные места, где зазор больше, сила тока

30 меньше, теплоотдача меньше и скорость прогрева ниже.

Возможен и такой случай, когда необходимо обеспечить неравномерньпЪ, причем строго контролируемый, нагрев

35 детали по длине. Это может быть, например, в тех случаях, когда хотят повысить равномерность загрузки всех витков резьбы при ее нагружении путем создания переменной твердости

40 по длине резьбовой нитки. В известных способах такое решение весьма затруднительно, поскольку должны быть предусмотрены специальные . (причем достаточно сложные) меры для

45 обеспечения переменной по длине де тали теплоизоляции, В предлагаемом способе для этого зазор между электродом и деталью-электродом вьп|олняют и поддерживают переменным по дли50 не, причем он должен увеличиваться в сторону участка поверхности с меньшей температурой нагрева и уменьшаться в сторону участка поверхности с большей температурой нагрева. В этом

55 случае там, где зазор меньше, сила тока больше, теплоотдача выше, скорость нагрева вьппе, градиент температур по глубине больше, что приво1189885

ВНИИПИ Заказ 6931/27 Тираж 552 Подписное филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 дит в конечном итоге к получению более высокой твердости в этом месте.

В тех местах, где зазор больше, сила тока меньше, тенлопередача меньше и, как результат этого, твердость ниже, т.е. обеспечивается переменная твердость по телу детали.

В тех случаях, когда по каким-либо причинам необходимо термоэкранирование отдельных участков нагреваемой поверхности, а его осуществить трудно или достаточно. дорого, ввод детали в расплав может осуществляться после начала роста температуры расплава в конце процесса его плавления. В этом случае расплав находится в состоянии, близком к температуре кристаллизации, и ввод холодной массивной детали приводит к тому, что вокруг нее температура расплава сразу резко падает до значений, значительно более низких, чем температура кристаллизации (температура плавления).- Это приводит к образованию со левой корки, которая затем в области зазора быстро расплавляется и не препятствует нагреву нужной поверхности, а со стороны, не подлежащей нагреву, корка сохраняется и препят ствует нагреву этой поверхности.

Предложенный способ позволяет обеспечить воэможность закалки внутренних поверхностей деталей сложной конфигурации, повысить скорость на1О грена внешних поверхностей, снизить эыергозатраты на нагрев и поддержание .необходимой температуры расплава, снизить необходимую для ведения процесса температуру расплава, улучшить

15 в связи с этим условия и безопасность труда, упростить вспомогательное обо-рудование, в частности термоэкранирующую оснастку, повысить качество поверхности нагреваемой детали и

20 увеличить тем самым ее долговечность без дополнительных затрат.

Все это в конечном итоге позволяет повысить производительность труда,, снизить себестоимость продукции, увеличить срок службы и повысить безопасность труда.