Безразгрузочная пневмокрепь

Иллюстрации

Показать всеРеферат

БЕЗРАЗГРУЗОЧНАЯ ПНЕВМОКРЕПБ , содержащая опору, связанныйс ней кронштейн и баллонную секцию, отличающаяся тем, что, с целью расширения области применения путем обеспечения возможности ее работы в калоттной прорези тоннеля, кронштейн выполнен телескопическим , передняя часть баллонной секции жестко закреплена на переднем конце выдвижной части кронштейна, а хвостовая часть баллонной секции свободно установлена на неподвижной части кронштейна, при этом связь последнего с опорой выполнена из стоек, концы которых жестко закреплены на опоре и неподвижной части кронштейна. S сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1;.

К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

:3

1 сО

CO

CO

CO (21) 3756698/22-03 (22) 29.06.84 (46) 07.11.85. Бюл. № 41 (71) Специальное конструкторско-технологическое бюро Главтоннельметростроя (72) И. В. Иванова, В. А. Ходош, В. Г. Иванов, А. И. Георгиев, О. В. Колоколов, В. С. Рахутин и П. В. Степанов (53) 622.284(088.8) (56) Авторское свидетельство СССР № 757731, кл. Е 21 D 23/00, 1978.

Авторское свидетельство СССР

¹ 685835, кл. Е 21 D 23/00, 1970.

ÄÄSUÄÄ 1190059 A (5и 4 Е 21 D 23 06 19 00 (54) (57) БЕЗРАЗГРУЗОЧНАЯ ПНЕВМОКРЕП Ь, содержащая опору, связанный с ней кронштейн и баллонную секцию, отличающаяся тем, что, с целью расширения области применения путем обеспечения возможности ее работы в калоттной прорези тоннеля, кронштейн выполнен телескопическим, передняя часть баллонной секции жестко закреплена на переднем конце выдвижной части кронштейна, а хвостовая часть баллонной секции свободно установлена на неподвижной части кронштейна, при этом связь последнего с опорой выполнена из стоек, концы которых жестко закреплены на опоре и неподвижной части кронштейна.

1190059

Изобретение относится к подземному строительству и может быть использовано при проходке калоттной прорези односводчатой станции метрополитена в неустойчивых грунтах, требующих постоянного поддержания кровли выработки.

Целью изобретения является расширение области применения безразгрузочной пневмокрепи путем обеспечения возможности крепления кровли выработки на всю глубину последней, т. е. путем обеспечения работы в калоттной прорези тоннеля.

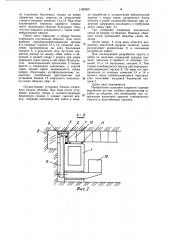

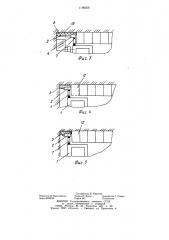

На фиг. 1 изображена пневмокрепь, установленная в калоттной прорези тоннеля, общий вид со стороны забоя; на фиг. 2— сечение А — А на фиг. 1 (секция перед началом ее расширения); на фиг. 3 — положение секции крепи в распертом положении в выработанном пространстве; на фиг. 4— то же, при заводке блока обделки; на фиг. 5то же, при поддержании заведенного блока.

Безразгрузочная пневмокрепь содержит опору 1, в качестве которой служит несущая арка агрегата для возведения калоттной прорези тоннеля. С опорой 1 связаны телескопические кронштейны 2, имеющие выдвижную 3 и неподвижную 4 части.

На каждои телескопическом кронштейне

2 установлена баллонная секция 5, представляющая собой заполняемую сжатым воздухом эластичную оболочку, выполненную из легкого, прочного и воздухонепроницаемого материала.

Заполнение баллонной секции 5 осуществляют от источника сжатого воздуха (не показан).

Передняя часть баллонной секции 5 жестко закреплена на переднем конце выдвижной части 3 кронштейна 2. Этим соединением 6 (фиг. 1) может быть любое известное соединение, полученное, например, вулканизацией, обеспечивающее относительную неподвижность соединяемых элементов.

Хвостовая часть баллонной секции 5 свободно установлена не неподвижной части 4 кронштейна 2.

Связь каждого кронштейна 2 с опорой

1 выполнена из стоек 7, которые своими концами жестко закреплены на опоре 1 и неподвижной части 4 кронштейна 2.

Породоразрабатывающий орган 8 агрегата для возведения калоттной прорези тоннеля (фиг. 2), установлен на водиле 9 с возможностью качания в плоскости, перпендикулярной продольной оси выработки.

При этом обозначены также привод 10, распорные механизмы 11, блоки 12 обделки, опорные. боковые тоннели 13 и 14.

На опоре 1 установлено такое количество баллонных секций и кронштейнов, какое обеспечивает полное закрепление кровли калоттной прорези (фиг. 1). При этом каждая баллонная секция имеет индивидуальное подсоединение к источнику сжатого

55 воздуха. Сверху баллонные секции 5 имеют антифрикционное покрытие 15.

Все баллонные сеции 5 с кронштейнами 2 расположены на опоре 1 с таким расчетом, чтобы обеспечить размещение их в

«сдутом» состоянии в пространстве между породоразрабатывающим органом и обделкой при разработке породы (фиг. 2).

Это условие соблюдается при помощи стоек 7.

Безразгрузочная пневмокрепь работает следующим образом.

В исходном положении опора 1 пневмокрепи установлена в положение разработки забоя и расперта домкратами 11 между стенками боковых опорных тоннелей 13 и 14 и полукольцом свода обделки. При этом баллонные секции 5 пневмокрепи находятся в «сдутом» состоянии, а несущие их телескопические кронштейны 2 сложены.

Породоразрабатывающий орган 8 отведен с помощью его водила 9 в боковой, например правый, опорный тоннель 14.

Перемещая по направляющим арочной опоры 1 породоразрабатывающий орган 8 вместе с его водилом 9 и осуществляя качательное движение последнего, производят разработку грунта в забое калоттной прорези на величину очередной заходки, начиная снизу от опорного тоннеля 14 (или одновременно из обоих тоннелей 13 и 14, если работают два породоразрабатывающих органа) и далее к щелыге свода (фиг.2), По мере продвижения породоразрабатывающего органа 8 вслед за ним выработанное пространство заполняют баллонными секциями 5, поочередно заполняя их сжатым воздухом. При надувании каждой секции, передняя ее часть, жестко закрепленная на выдвижной части 3 телескопического кронштейна 2, вытягивает последнюю из неподвижной части 4 кронштейна до тех пор, пока баллонная секция не упрется в лоб забоя. При этом заклинивание выдвижной части 3 телескопического кронштейна при раздувании баллонной секции 5 предотвращается благодаря устранению причин возникновения в секции напряжений сдвига в продольном направлении, а именно путем снабжения секций антифрикционным слоем 15, который выравнивает коэффициенты трения материала секции в зоне ее контакта с грунтом и с материалом кронштейна 2.

В результате полного заполнения каждой баллонной секции происходит распирание крепи между лбом забоя, передним торцом обделки и кровлей выработки. Благодаря этому закрепляется кровля и верхняя часть лба забоя выработки на всю глубину пространства от забоя до уложенного ранее полукольца обделки (фиг. 3).

Таким образом, поочередной установкой всех баллонных секций 5 осуществляют закрепление кровли на всем протяжении калоттной прорези (фиг. 1), образуя арку

1190059

А-А

Z 7 18 из отдельных баллонных секция по всему периметру свода, опертую на монолитные стенки в опорных тоннелях 13 и 14. При этом исключаются перекосы крайнего (переднего) полукольца обделки благодаря тому, что оно надежно подпирается с торца пневмобаллонной крепыш.

После этого переходят к сборке блоков очередного полукольца обделки. Для этого выводят породоразрабатывающие органы

8 в опорные тоннели 13 и 14, снижают давление одновременно во всех баллонных секциях 5, в результате чего частично снимается распор их между лбом забоя и обделкой, и подают опору 1 вперед при упоре переднего торца крепи в лоб забоя. В результате телескопический кронштейн 2 оказывается в сложенном положении, а задний торец секций крепи перемещается также вперед (благодаря антифрикционному покрытию), освобождая пространство для установки блоков 12 очередного полукольца свода обделки (фиг. 4).

Осуществляют установку блоков очередного кольца обделки. При этом после установки каждого блока в соответствующую баллонную секцию 5 подают сжатый воздух, сохраняя крепление лба забоя и кровли выработки и осуществляя обязательный подпор с торца вновь уложенного блока обделки к ранее уложенной обделке при надежном удержании последнего в требуемом месте свода (фи г. 5) .

Так собирают очередное полукольцо свода из блоков 12 обделки. Наконец, обычным путем производят обжатие свода обделки.

Затем опору (или арку агрегата возведения калоттной прорези тоннеля) вновь раскрепляют домкратами 1! в положение разработки забоя.

Для последующей разработки грунта в забое на величину очередной заходки снимают давление в крайних от опорных тоннелей 13 и 14 баллонных секциях 5. Тем самым освобождается проход для породоразрабатывающего органа 8. По мере его продвижения от опорных тоннелей 13 и 14 к шелыге свода освобождающееся простран20 ство заполняют надувной баллонной секцией 5.

Далее цикл повторяется.

Изобретение позволяет закрепить кровлю выработки на всю глубину пространства от забоя до обделки, что необходимо при сооружении калоттной прорези станционного тоннеля в неустойчивых грунтах.

1190059

Составитель В. Мареева

Редактор И. Николайчук Техред И. Верес Корректор Е. Рошко

Заказ 6940/36 Тираж 48! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4