Концевая опора вала

Иллюстрации

Показать всеРеферат

КОНЦЕВАЯ ОПОРА ВАЛА, содержащая запрессованный в корпус подшипник и съемную антифрикционную втулку, установленную на валу, отличающаяся тем, что, с целью повышения ремонтопригодности путем смещения трущихся поверхностей без демонтажа узла, съемная втулка выполнена длиной, превышающей длину рабочейчасти подшипника, и установлена с возможностью фиксированного осевого перемещения, а подшипник выполнен из износостойкой стали.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК с511 F 16 С 17/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСН0МУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3691755/25-27 (22) 16.01.84 (46) 07.11.85. Бюл. № 41 (71) Ярославский политехнический институт (72) В. И. Ермаков, У. А. Мамедов, H. В. Ермаков и В. С. Шеин (53) 621.822.5 (088.8) (56) Лащинский А. А. и Толчинский А, Р.

Основы конструирования и расчета химической аппаратуры. М., Машиностроение, 1970. с. 735 — 736.

Авторское свидетельство СССР № 389295, кл. F 16 С 17/00, 1964.

ÄÄSUÄÄ 1190103 (54) (57) КОНЦЕ АЯ ОПОРА ВАЛА, содержащая запрессованный в корпус подшипник и съемную антифрикционную втулку, установленную на валу, отличающаяся тем, что, с целью повышения ремонтопригодности путем смещения трущихся поверхностей без демонтажа узла, съемная втулка выполнена длиной, превышающей длину рабочей части подшипника, и установлена с возможностью фиксированного осевого перемещения, а подшипник выполнен из износостойкой стали.

1190103

ВНИИПИ Заказ 6943(38 Тираж 811 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к общему машиностроению и может быть использовано, в частности, в химическом машиностроении.

Целью изобретения является повышение ремонтопригодности опоры путем смещения трущихся поверхностей без демонтажа узла.

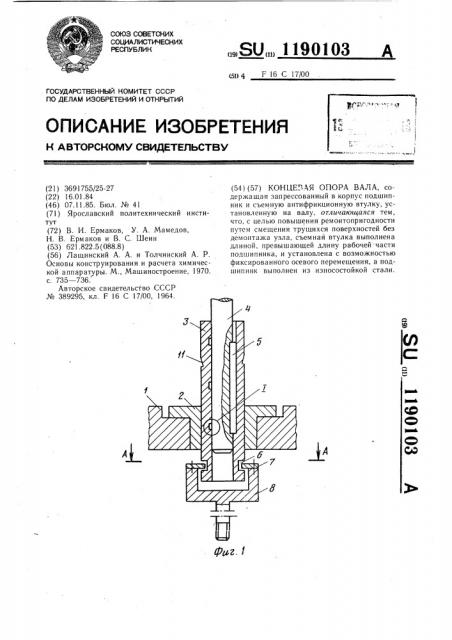

На фиг. 1 изображена концевая опора; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — узел 1 на фиг. 1.

Концевая опора содержит корпус 1, укрепляемый на днище аппарата, подшипник 2, запрессованный в корпус 1, съемную втулку

3, укрепленную на валу 4 и вращающуюся вместе с валом 4 благодаря шпонке 5, хвостовую часть (хвостовик) подвижной втулки

3, на которой выполнена кольцевая канавка

6, и два полукольца 7, входящих в кольцевую канавку 6 и укрепляемых винтами на шпинделе 8. Подшипник 2 изготовлен из износостойкой стали, а подвижная втулка 3 изготовляется из антифрикционного материала — бронзы, фторопласта, текстолита, капрона. Шпонка 5 установлена в шпоночном пазу вала 4 и зафиксирована в нем винтами.

Для фиксации подвижной втулки 3 в определенном положении и для предотвращения самопроизвольного смещения подви1кной втулки 3 под действием силы тяжести на валу 4 выполнено глухое отверстие, в которое установлены пружина 9 и шарик 10.

Соответственно на внутренней поверхности подвижной втулки 3 выполнены кольцевые канавки, число которых равно числу рабочих участков подвижной втулки 3.

В опорах, для которых допустимо большое значение износа (=1 мм) и возникает расхождение осей подшипника 2 и вала 4, рабочие участки наружйой поверхности подвижной втулки 3 могут отделяться друг от друга коническими участками 11, которые обеспечивают соосность подшипника 2 и вала 4 в начале операции перемещения подви ж ной втулки 3.

При подготовке аппарата к работе подвижная втулка 3 одевается на вал 4 и шпонку 5 таким образом, что за пределами вала

4 оказывается только хвостовик втулки 5, на котором выполнена кольцевая канавка 6.

При износе нижнего участка рабочей по10 верхности подвижнои втулки 3 последняя перемещается вниз на расстояние, равное длине изношенного участка рабочей поверхности.

Перемещение осуществляется с помощью

15 шпинделя 8 и полуколец 7, входящих в кольцевую канавку 6 подвижной втулки 3.

Для перемещения подвижной втулки 3 на несколько минут останавливается привод вала 4, а после перемещения подвижной втулки 3 привод снова включается в работу.

Фиксация подвижной втулки 3 на валу 4, предотвращающая самопроизвольное смещение подвижной втулки 3 под действием силы тяжести, осуществляется с помощью шарикового фиксатора, состоящего из пружины

25 9 и шарика 10, установленных в глухом отверстии вала 4. Соосность вала и подшинника при больших значениях износа подвижной втулки 3 обеспечивается коническими участками 11 подвижной втулки 3 в начальной стадии перемещения подвижной втулки 3.

При низкой частоте вращения вала перемещение подвижной втулки 3 возможно без остановки вращения вала 4. Никаких заеданий в месте контакта подвижной втулки 3 с полукольцами 7, а также возрастания уси35 лия перемещения не происходит.

При износе всех участков рабочеи поверхности подвижной втулки 3 производится опорожнение аппарата и замена подвижной втулки 3, а при необходимости и подшипника 2.