Способ удаления из трубной доски теплообменной трубы и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ удаления из трубной доски теплообменной трубы по авт. св. № 985564, отличающийся тем, что, с целью повышения надежности путем уменьшения концентрации напряжения в удаляемой трубе, порошок из высокопрочного материала после введения его в кольцевой зазор сжимают и поддерживают усилие его сжатия до удаления трубы. 2. Устройство для удаления из трубной доски теплообменной трубы по авт. св. № 985564, отличающееся тем, что, с целью повышения надежности путем поддержания усилия сжатия порошка, силовой механизм снабжен полым силовым цилиндром, установленным с возможностью перемещения в кольцевом зазоре между рабочим органом и трубой, и взаимодействующий в крайнем положении с порошком. (Л ;о 4; ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

7/58, В 23 Р 15/26 (5D 4

ОПИСАНИЕ ИЗОБРЕТ

К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 985564 (21) 3631942/24-06 (22) 05.08.83 (46) 07.11.85. Бюл. № 41 (72) В. П. Полев, В. В. Богданов и В. А. Коневских (53) 621.186.71 (088.8) (56) Авторское свидетельство СССР № 985564, кл. F 22 В 37/58, 1981. (54) СПОСОБ УДАЛЕНИЯ ИЗ ТРУБНОЛ

ДОСКИ ТЕПЛООБМЕННОЙ ТРУБЫ И

УСТРОИСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, (57) 1. Способ удаления из трубной доски теплообменной трубы по авт. св. № 985564, ÄÄSUÄÄ 1190142 A отличающийся тем, что, с целью повышения надежности путем уменьшения концентрации напряжения в удаляемой трубе, порошок из высокопрочного материала после введения его в кольцевой зазор сжимают и поддерживают усилие его сжатия до удаления трубы.

2. Устройство для удаления из трубной доски теплообменной трубы по авт. св. № 985564, отличающееся тем, что, с целью повышения надежности путем поддержания усилия сжатия порошка, силовой механизм снабжен полым силовым цилиндром, установленным с возможностью перемещения в кольцевом зазоре между рабочим органом и трубой, и взаимодействующий в крайнем положении с порошком.

1190142

Изобретение относится к технологии и оборудованию для удаления теплообменных труб, закрепленных в трубных досках теплообменных аппаратов и может быть использовано для механизации при ремонтных работах и является усовершенствованием способа удаления из трубной доски теплообменной трубы и устройства для его осуществления по основному авт. св. Хе 985564.

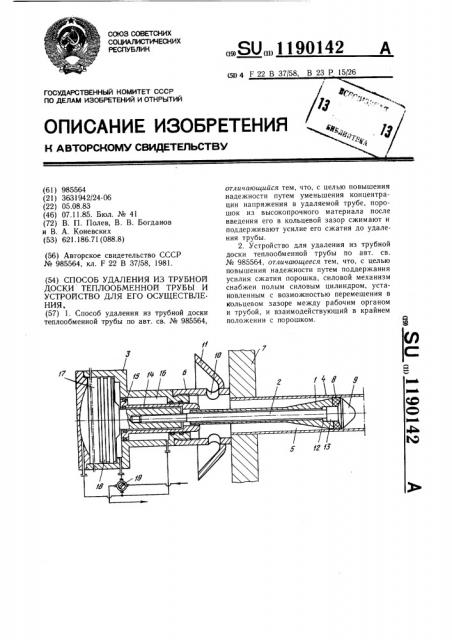

На чертеже изображено устройство для осуществления способа удаления из трубной доски теплообменной трубы.

Устройство содержит рабочий орган в виде конуса 1, размещенного на штоке 2 силового механизма 3 и вводимого в удаляемую трубу 4 с образованием кольцевого зазора 5, опорную обечайку 6 силового механизма 3, установленную на трубной доске 7 над отверстием удаляемой трубы 4, шайбу 8 из эластичного материала, установленную между наконечником 9 штока 2 и основанием конуса l. В опорной обечайке 6 выполнены отверстия 10 для подачи порошкообразного материала, например из легированной стали, хрома, феррохрома и т.п., и на обечайке 6 ниже отверстий 10 установлен воронкообразный бункер 11. В основании конуса 1 выполнена кольцевая выемка 12, в которую введен ответный ей выступ 13 наконечника 9, охваченный шайбой 8. Силовой механизм 3 снабжен полым силовым цилиндром 14, установленным на штоке 2 с возможностью перемещения в кольцевом зазоре, образующимся при введении цилиндра 14 в полость трубы 4 и взаимодействующий в крайнем положении с порошком.

Привод полого силового цилиндра 14 может осуществляться от гидросистемы.

Силовой цилиндр 14 выполнен с кольцевым выступом, служащим поршнем 15, и помещен в корпус силового механизма 3.

Для упрощения устройства и управления силовым цилиндром 14 с поршнем 15 этот узел размещен в общем корпусе силового механизма 3 в дополнительной камере 16, расположенной соосно с основной камерой 17, в которой установлен поршень 18.

При этом полость камеры 16 под поршнем 15 подключена к полости низкого давления силового механизма 3, а подвод и отвод рабочей среды для управления работой устройства осуществляется через четырехходовой двухпозиционный распределительный кран 19.

Способ удаления теплообменной трубы из трубной доски осуществляется следующим образом.

Рабочую среду под давлением через распределительный кран 19 подают в полость низкого давления силового механизма 3 и сообщенную с ней полость камеры 16, при этом усилие на поршень 18 силового механизма 3 будет намного больше усилия на поршень 15 в силу различия их площадей, в

55 связи с чем вначале смещается поршень 18 силового механизма 3 до упора и шток 2 с конусом 1 занимает установочное положение, затем смещается силовой цилиндр 14 с поршнем 15 до упора в поршень 18 силового механизма 3. В этом положении наконечник 9 штока с конусом 1 вводят через отверстие трубной доски 7 в удаляемую трубу 4 до упора торца опорной обечайки 6 в трубную доску 7. После этого в воронкообразный бункер 11 насыпают порошок из высокопрочного материала, который через отверстия 10 обечайки 6 просыпается в удаляемую трубу 4 и заполняет кольцевой клиновой зазор 5 между удаляемой трубой 4 и конусом 1.

После засыпки порошка кран 19 переключается в положение, при котором рабочая среда под давлением поступает в полость высокого давления силового механизма 3.

Смещению поршня 18 силового механизма 3 препятствует порошок, который заклинивает в кольцевом зазоре 5 конус 1, и перемещаться начнет поршень 15 с полым силовым цилиндром 14, причем последний при смещении к крайнему положению начнет воздействовать на порошок, сжимая его в кольцевом зазоре 5 по высоте и создавая равномерную плотность порошка во всем объеме кольцевого зазора 5. С прекращением перемещения поршня 15 с силовым цилиндром 14 начнет расти давление рабочей среды в гидравлической системе, а вместе с ним и усилие, передаваемое от штока 2 через конус 1 и слой порошка в кольцевом зазоре 5 удаляемой трубы 4, для ее удаления. Поскольку в кольцевом зазоре

5 обеспечено равномерное сжатие слоя порошка по высоте, передаваемое от штока 2 трубе 4, то усилие, необходимое для удаления, будет равномерно распределено по всей поверхности трубы 4 и порошка без образования зон концентраций напряжений в материале трубы 4. Это существенно уменьшает возможность деформации трубы в зоне приложения усилия удаления трубы 4 и повышает надежность ее удаления.

Когда передаваемое трубе 4 усилие удаления превысит силы сцепления трубы 4 с трубной доской 7, труба 4 начнет перемещаться вместе со штоком 2 и конусом 1 в направлении ее удаления из трубной доски 7. Для отделения устройства от трубы 4 достаточно переключить кран 19. При этом полый силовой цилиндр 14 отходит в исходное положение и не сжимает порошок в кольцевом зазоре 5, что позволяет удалить порошок из зазора трубы 4 отсасывающим устройством.

Конкретный пример реализации способа удаления из трубной доски теплообменной трубы.

1190142

Составитель В. Князев

Редактор Н. Гунько Техред И. Верес Корректор А. Зимокосов

Заказ 6957/40 Тираж 403 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Для удаления труб 4 диаметром 16 X

Х 2,,0 мм из стали 08 Х 14 МФ, завальцованных в трубную доску 7 из стали 22К с глубиной заделки 400 мм, используют силовой механизм 3 с диаметром поршня 18, равным 100 мм, конуса 1 на штоке 2,—

8 мм,полого силового цилиндра 14 — 60 X

Х 25 мм. В кольцевой зазор подают порошок хрома с размером фракций до

0,1 мм.

В силовой механизм 3 подают рабочую жидкость, например масло, и повышают в нем давление. При этом срыв трубы 4 происходит при давлении рабочей жидкости, равном 36 — 42 кг/см, после срыва трубы 4 в процессе извлечения ее на длине заделки в трубной доске 7 давление сначала снижают незначительно (на 5 — 8 кг/см ), а затем резко снижают.

Усилие вырыва трубы 4 и сжатия порошка при этом соответственно составляют

2600 — 3080 и 830 — 980 кг. При вырыве труб

4, завальцованных в трубной доске 7 на глубину 150 мм, давление рабочей жидкости !

0 при срыве достигает 18 — 25 кг/см, а усилие вырыва и сжатия порошка составляет соответственно 1300 †18, 415 †5 кг при прочих равных условиях, описанных выше.