Затвор протяжной печи

Иллюстрации

Показать всеРеферат

1. ЗАТВОР ПРОТЯЖНОЙ ПЕЧИ, содержащий напорный коллектор с щелевым соплом и отсасывающие короба с перфорированными панелями, отличающийся тем, что, с целью новыщения надежности разделения камер печи с различным газовым составом и снижения расхода занштмой атмосферы, затвор выполнен с дополнительным щелевым соплом, входная HJHрина которого составляет 15--25 калибров щелевого сопла напорного коллектора, расположенным между отсасывающими коробами в осевой плоскости щелевого сопла напорного коллектора на расстоянии от его среза 25-35 калибров сопла напорного коллектора, и регулирующими нп1берами, размеп1енными в отсасывающих коробах по обе стороны от щелевого сопла напорного коллектора. 2. Затвор по п. 1, отличающийся тем, что зопы отсасываюп1их коробов, ограниченS 5S ные п елевым соплом напорного коллектора и регулирующими HI иберами, сообп1епы (Л между собой посредством трубопровода. со | оо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК 511 д 1. 27 В 9/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3663619/22-02 (22) 22.11.83 (46) 07.11.85. Бюл. № 41 (71) Всесоюзный научно-исследовательский институт металлургической теплотехники (72) Б. Г. Подольский, В. M. Калганов, А. Ф. Малец, А. Ю. Хлепетин, Л. П. Пустовойт, А. Г. Коробов, В. M. Кавтрев и С. Б. Фишман (53) 621.783.07 (088,8) (56) Авторское свидетельство СССР № 379647, кл. F 27 В 9/30, 1971.

Патент Японии № 56 — 3888, кл. С 2! D1/74,,опублик. 1981. (54) (57) 1. ЗАТВОР ПРОТЯЖНОЙ ПЕЧИ, содержащий напорный коллектор с щелевым соплом и отсасывающие короба с перфорированными панелями, отличающийся тем, что, с целью повышения надежности

„„SU„„1190173 А разделения камер печи с различным газовым составом и снижения расхода за|цитной атмосферы, затвор выполнен с дополнительным щелевым соплом, входная ширина которого составляет 15--25 калибров щелсвого сопла напорного коллектора, расположенным между отсасывакпцими коробами в осевой плоскости целевого сопла напорного коллектора на расстоянии от его среза 25 — 35 калибров сопла напорного коллектора, и регулирующими шиберами, размещенными в отсасывакпцих коробах

Ilo обе стороны от гцелевого сопла напорного коллектора.

2. Затвор по и. 1, отличающийся тем, что зоны отсасывающих коробов, ограниченные щелевым соплом напорного коллектора и регулирующими шиберами, сообщены между собой посредством трубопровода.

Il

Изобретение относится к непрерывной термообработке металла в печах с защитной атмосферой и может быть использовано в агрегатах, имеющих камеры с газовой средой различного состава.

Цель изобретения — повышение надежности разделения камер печи с различным газовым составом и снижение расхода защитной атмосферы.

При расстоянии от сопла до направляющего аппарата менее 25 калибров сопла величина эжекции струи сравнительно мала, а количество движущегося газа в обоих циркуляционных контурах недостаточно для надежного разделения газовых объемов разного состава.

С увеличением расстояния от сопла до направляющего аппарата более 35 калибров несмотря на достаточную эжектируюшую способность струи скорость ее погашается до уровня, не обеспечивающего необходимую циркуляцию газовых потоков в затворе.

Входная ширина направляющего аппарата выбрана в пределах 15 — 25 калибров из условия оптимальной канализации в него струйного течения при изменении статического давления в зонах отсасываюших коробов, ограниченных щелевым соплом и регулирующими шиберами.

При ширине направляющего аппарата менее 15 калибров шелевого сопла при изменении статического давления в отсасываюших коробах часть струи выходит за пределы направляющего аппарата и растекается по перфорированной панели одного из отсасываюгцих коробов, что нарушает условия газового баланса циркуляционного контура.

Увеличение ширины направляющего аппарата более 25 калибров не целесообразно, поскольку отклоненная плоская струя не перекрывает входное сечение направляющего аппарата, что также нарушает баланс циркулирующего в затворе газа.

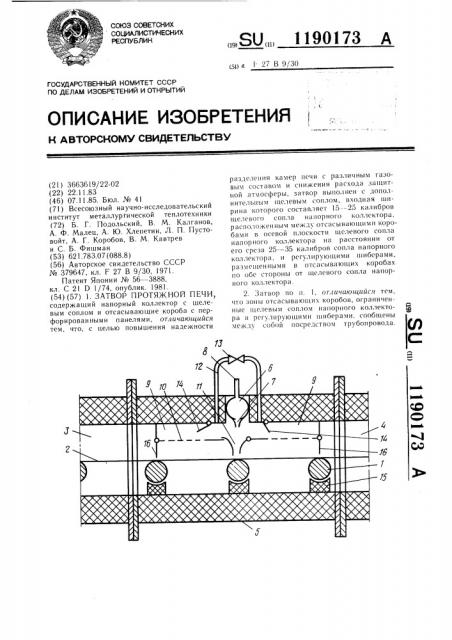

На чертеже изображен установленный на протяжной печи разделительный затвор, продольный разрез.

Протяжная печь для непрерывной термообработки движущейся по роликам полосы 2 включает камеру 3 с газовой средой определенного состава и камеру

4 с защитным газом другого состава. Камеры разделены затвором, представляющим собой газоплотный корпус 5, внутри которого размещен напорный коллектор 6 с щелевым соплом 7 и трубопроводом 8 защитного газа. Внутри корпуса затвора размещены отсасывающие короба 9 с перфорированными панелями 10. В осевой плоскости шелевого сопла установлен плоский направляющий аппарат 11.

Отсасывающие короба соединены перепускным трубопроводом 12 с дросселем

13, а внутри их размещены регулирую90173

55 щие шиберы 14. Под роликами в затворе использованы уплотняющие вставки 15, причем внутренняя полость затвора ограничена штор ка м и 16.

Разделительный затвор протяжной печи работает следующим образом.

Защитный газ через трубопровод 8 подается в напорный коллектор 6, откуда через щелевое сопло 7 в виде плоской струи распространяется во внутреннем пространстве затвора, ограниченном отсасывающими коробами 9 и плоским направляющим аппаратом 11. В результате эжектирующих свойств струи в отсасывающих коробах возникает разрежение и газовая среда через отверстия в перфорированных панелях

10 подсасывается в отсасывающие короба 9. Вытекающий из плоского направляющего аппарата 11 струйный поток защитного газа, атакуя обрабатываемую полосу, растекается по ней в двух противоположных направлениях и поступает через отверстия перфорированных панелей 10 в отсасываюшие короба 9.

Таким образом, в затворе за счет энергии струи организована двухсторонняя циркуляция защитного газа, обеспечивающая надежное разделение различных технологических атмосфер внутри печи. С целью ограничения распространения циркуляционных газовых потоков внутри затвора на торцовых стенках отсасывающих коробов установлены шторки 16, которые также служат уменьшению газообмена между камерами печи. В зависимости от требований технологии термообработки металла в трубопровод 8 можно подавать защитный газ соответствующий составу атмосферы камеры 3 или камеры 4, а также можно полавать в затвор газ нейтрального состава.

Поскольку защитный газ через трубопровод 8 подается в затвор, его направляют в соответствии с технологией в определенную камеру печи, смежную с затвором, из= меняя газодинамический режим затвора путем перераспределения массы циркулирующего газа в двух контурах посредством регулирующих шиберов 4. Оптимальнь!й режим эжекции по сторонам плоской струи устанавливается за счет перепуска газа из одного отсасывающего короба в другой через перепускной трубопровод 12, а регулировка расхода осуществляется лросселем 13.

Таким образом, заданный технологией термообработки режим разделения защитных сред разного состава в протяжной печи устанавливается положением регулирующих шиберов 14 и дросселя 13. При распространении струи в пространстве, ограниченном регулирующими шиберами 14 по обе ее стороны, возникает перепал статического давления, частично отклоняющий струю, при этом размеры входной части плоского направляющего аппарата лолжны!

190173

Составитель .Максимова

Техред И. Верес Корректор Г. Решетник

Тираж 569 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. щербак

За каз 6969/41

3 обеспечивать канализацию всего струйного потока. В предлагаемом устройстве ширина плоского направляюшего аппарата составляет 15 — 25 калибров щелевого сопла.

Таким образом, разделение камер с различным газовым составом производится за счет энергии подаваемого в затвор защитного газа. Для нормальной работы разделительного затвора необходимо иметь давление защитного газа в трубопроводе 8 не менее 3000 Па. Шторки 16 и плоский направляющий аппарат 11 укрепляются на отсасывающих коробах с помощью шарниров, обеспечивающих их отклонение при пропуске заправочной штанги в процессе заправки печного агрегата. Для герметизации пространства внутри затвора под роликами применены уплотняющие вставки.

Использование предлагаемого разделительного затвора в протяжном агрегате обезуглероживающего отжига позволит сократить расход азотного газа на печь на

50 м /ч, стабилизировать газодинамический режим печи и улучшить качество защит1ð ного газа в камерах выдержки и конвективного охлаждения, что повысит сортность обрабатываемой электротехнической полосы.