Способ дуговой сварки

Иллюстрации

Показать всеРеферат

СПОСОБ ДУГОВОЙ СВАРКИ, при котором, зону сварки защищают слоем пасты, о т л и ч а ю щ и и с я тем. что, с целью повышения надежности защиты при сварке под водой, в качест ве пасты используют смесь солей органических кислот, мас.%: Соли смоляных кислот 2-40 Соли жирных кислот, выбранные из группы: стеариновой, пальметиновой , олеиновой, линоленовой кислот или их смесиОстальное

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51) У В 23 К 9/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К flATEHTV

2-40

Соли смоляных кислот

Соли жирных кислот, выбранные из группы: стеариновой, пальметиновой, олеиновой, линоленовой кислот

Остальное или их смеси (21) 2861906/25=27 (22) 28,12.79 (46) 07.11.85. Бюл. Р 41 (71) Юхани Нииниваара (SF) (72), Маркку Кауппи, Юхани Нииниваара и Марьятта Нурминен (SF) (53) 621.791.75(088.8) (56) Авторское свидетельство СССР

Р 73526,. кл. В 23 К .9/18, 1947. (54)(57) СПОСОБ ДУГОВОЙ СВАРКИ, при котором зону сварки защищают слоем пасты, отличающийся тем, что, с целью повышения надежности защиты при сварке под водой, в качестве пасты используют смесь солей органических кислот, мас.Ж:

Остальное их. смеси

1 1190

Изобретение относится к сварке и может быть использовано при ведении процесса под водой или других влажных условиях, Известен способ дуговой сварки, при котором для защиты зоны сварки используют пасту, которой замазывают зазор между свариваемыми деталями f1).

Однако присварке под водой эта паста не обеспечивает герметичности 10 в зоне сварки, так как не обладает достаточной пластичностью.

Цель изобретения — повышение надежности защиты при сварке под водой.

Цель достигается тем,что согласно 15 способу дуговой сварки, при котором зону сварки защищают слоем пасты, в качестве пасты используют смесь солей органических кислот, мас.7.:

2-40

Соли смоляных кислот

Соли жирных кислот, 1 выбранные из группы: стеариновой, пальметиновой, олеиновой, линоленовой кислот или

Применение пасты облегчает регулирование воспламенения дуги и ее горение в воде и при горении дуга образует защитную газовую зону, которая предупреждает прямое присутствие воды в зоне дуги и контакт воды со сварочным расплавом. Кроме этого, паста способствует образованию шлако З

35 вого слоя для защиты расплава, при этом шлаковый слой замедляет охлаждение сварного шва и таким образом улучшает вьделение газов из шва. При горении пасты вьделяется значительное количество тепловой энергии, которая также улучшает горение дуги и замедляет охлаждение сварного шва.

Предлагаемый способ может быть использован во всех режимах любой дуговой и газовой сварки, например при ручной дуговой сварке, дуговой сварке металлическим электродом в среде инертного газа, дуговой сварке металлическим электродом в среде за-:

50 щитного газа или при плазменной сварке.

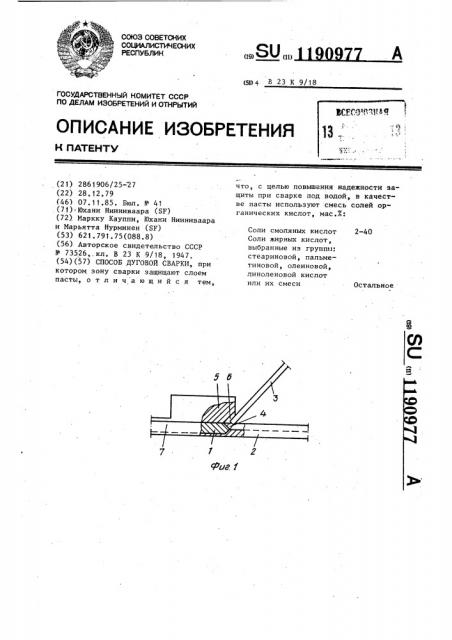

977 2 вспомогательное вещество подается в точку сварки через трубчатые направляющие вещества, на фиг.4 — то же, сварочный электрод покрыт вспомогательным веществом.

Сварное соединение (валик) 1 получается под водой на плоском основании 2 с помощью сварочного электрода 3, при этом дуга 4,- образованная между основанием и рабочим концом электрода, частично защищается пастой 5 (фиг.1). В пасте 5 во время сварки образуется полость 6 и паста перемещается за сварочным электродом

3 таким образом, что дуга 4 непрерывно и полностью расположена в полости.

По мере сварки позади остается кусок пасты 5 и защитный слой, образованный шлаком 7. Этот слой предупреждает охлаждение сварного соединения 1 и препятствует контакту между водой и сварным соединением. Более того, высокая температура соединения 1 может быть результатом того, что вспомогательное ве1цество в защитном слое .продолжает гореть и это предупреждает охлаждение.

Вариант осуществления способа (фиг.2) отличается от предшествующего главным образом тем, что зазор, который нужно сварить, уже покрыт перед сваркой слоем 5 пастообразного вспомогательного вещества и сварка ведется через этот слой. Таким образом, на протяжении сварки паста используется в качестве занцитнОго покрытия для наплавленного валика 1 °

На валике защитный слой образуется таким же образом, как и в предшествующем примере.

В варианте осуществления способа (фиг.3) пастообразное вещество 5 подается в точку ведения сварки трубчатой направляющей 8, которые в то же время окружают сварочный электрод

3. Таким образом, направляющая трубка 8 служит в качестве кольцевого сопла, окружающего сварочный электрод

3. В других отношениях этот вариант осуществления эквивалентен предьдущему.

На фиг.1 показан вариант осуществления способа, вспомогательное вещество перемещается вместе со свароч-55 ным электродом, на фиг.2 — то же, сварка ведется через слой вспомогательного вещества, на фиг.3 — то же, В варианте осуществления на фиг.4 сварочный электрод 3 уже покрыт пастообразным вспомогательным веществом 5, которое во время сварки распределяется по дуге 4 и наплавленному валику 1, который образуется при этом. Горение дуги и образова1190977 4

О С. Ни в одном из испытаний на ударную прочность не получен результат ниже этого предела. лот ние защитного слоя происходит так же, как и в предыдущих примерах.

Пример 1. Сварочные испытания проведены под водой на глубине

3 м согласно предлагаемому способу (фиг.1) с использованием мягкого мыла из таллового масла в качестве вспомогательного вещества. Мягкое мы. ло из таллового масла должно быть твердым и содержит примерно 20Х во- 10 ды и 75Х солей натрия жирных кислот, главным образом олеиновой и линолевой, 20Х солей натрия смоляных кислот, например абиетиновой, дегидроабиентиновой, пимаровой и изопимаро- 15 вой, и 5Х соды. При сварке используют специальную высокопрочную мелкозернистую сталь типа SFS 250 и нелигированные электроды с кислотным покрытием типа ISO E 43 4АР25 20 (0K50.1О) . Сварной образец подверга- ют испытаниям на растяжение и испытанию на ударную прочность.

При испытании прочности на растяжении растрескивание имеет место в основном материале (предельная прочность чистого сварного материала

440-490 мм ). Ударная прочность при . испытаниях также адекватна той температуре, которая имеет место под водой.

Затем сварные швы исследуют с помощью рентгеновского анализа, который показал класс 3. Сварные соединения характеризуются пористостью и З5 при исследовании микроструктуры обнаружено несколько небольших шлаковых включений, в верхнем валике рядом с поверхностью рентгеновский анализ не показывает наличие пор. 40

Пример 2. Стыковой шов сварен под водой на глубине 3 м с использованием методики (фиг.. 1), в которой использовано мягкое мыло из таллового масла в качестве вспомо- 45 гательного вещества, аналогично прио меру 1. Температура воды 3 С. Используют сталь типа Fe-52 С (соответствующая судостройтельной стали Novske

Vevitas типа NVW-36 или NVW-36), сва- 50 рочные электроды окрашены виниловой краской. Когда мягкое мыло удаляют с верхней части сварочного шва примерно через 1 мин после сварки, установлено, что наплавленный валик еще накален.

Сваренные образцы подвергают испытаниям на ударную прочность при

Пример 3. Аналогично примерам 1 и 2 проведены испытания под водой, в которых использована методика фиг.1, а также пасты различных составов. По каждому образцу сделана оценка.

Паста имеет следующие образцы.

Образец 1. Стандартное мягкое мыло из таллового масла с 20Х воды, остальное сухое вещество, содержащее

5Х соды, 20Х солей натрия смоляных кислот, например абиетической кис1 лоты, и 75Х солей натрия жирных кислот С16 -С24, например олеиновой и линолевой.

Образец 2. Стандартное мягкое мы- ло из таллового масла по образцу 1, но содержащее 25Х воды.

Образец 3. Стандартное мягкое мыло из таллового масла по образцу 1, но содержащее ЗОХ воды.

Образец 4. Стандартное мягкое мыло из таллового масла, содержащее

15Х воды и остальное сухое вещество, состоящее исключительно из солей натрия смоляной и жирной кислот в такой же пропорции, как и в предшествующих образцах.

Образец 5. Мягкое мыло из таллового масла по образцу 4, но содержащее 207 воды.

Образец 6. Мягкое мыло из талло- . вого масла по образцу 4, но содержащее 40Х воды.

Образец 7. Мягкое мыло, полученное из жирной кислоты таллового масла, содержащее примерно 20Х воды и остальное сухое вещество, с составом: примерно 5Z соды, 2Х. солей натрия смоляной кислоты и остальное соли натрия жирных кислот С z -С 0 .

Образец 8. Мягкое мыло получен7 ное из дистиллированного таллового масла, содержащее количество воды и соды по образцу 7 и сухое вещество, в котором 10Х составляют соли натрия смоляных кислот, Образец 9. Мягкое мыло по образцу

8, при этом 25Х сухого вещества составляют соли натрия смоляных кислот, Образец 10. Мягкое мыло по образцу 8, при этом 30/ сухого вещества составляют соли натрия смоляных кис1190977

15

30

Образец 11. Мягкое мыло по образцу

8, при этом 40Х сухого вещества составляют соли натрия смоляных кислот.

Образец 12, Мягкое мыло, содержащее количество воды и соды по образцу 7, при этом 80Х сухого вещества составляют соли натрия смоляных кислот и 5Х соли натрия жирных кислот плюс неомыляемые вещества.

Образец 13. Мягкое мыло, приготовленное из жирных кислот рапсового масла, содержащее ЗОХ воды, остальное сухое вещество, включающее 5Х соды, и в основном соли натрия иена. сьпценных жирных кислот (примерно

55Х соли натрия олеиновой кислоты)..

Образец 14. Мягкое мыло, приготовленное из стеариновои жирной кислоты, содержащей примерно 55Х воды, остальное сухое вещество, состоящее из солей натрия насыщенных кислот,. ф римерно 60Х-стеарат, натрия).

Образец 15. Расплавленный, чистый водный стеарат натрия.

Образец 16. Мягкое мыло по образцу 2, при этом натрий замешен калием.

Образец 17. Мягкое мыло по образцу 2, при этом натрий замешен магни8M °

Образец 18. Мягкое-мыло по образцу 2, при этом натрий замещен цинком.

Образец, 19. Мягкое мыло по образцу 2, при этом натрий замещен кобальтом.

Самые хорошие результаты получены с образцами 2 и 10, которые основаны на жирных кислотах и смоляных кислотах таллового масла и содержат в качестве основных компонентов соли натрия смоляных кислот и ненасыщенных жирных кислот. Образцы 7-12 показывают, что относительное количество,смоляных кислот может изменяться в.довольно широких пределах. Таким о6разом, хорошие результаты получают при использовании мягкого мыла, содержащего 2Х солей смоляной кислоты,. а также при использовании мягкого мыла; в котором доля этих солей составляет

40Х. Кроме этого, хорошие свойства также имеет мягкое мыло, содержащее 80Х солей смоляных кислот (примерно 95Х от общего количества солей жирных и смоляных кислот), но это мыло не имеет длительного положительного влияния на качество наплавленного валика.

Относительна хорошие результаты получены с образцами 13-15, которые показывают, что присутствие солей смоляных кислот в вспомогательном веществе не обязательно. Образец 13 состоит в основном из солей ненасыщенных кислот, а образцы 14 и 15 содержат соли насыщенных кислот, откуда следует, что двойные связи в углеродной цепи или их отсутствие не являются ограничивающим фактором. Углеродные цепи основных компонентов в образцах 1315 содержат 16-18 атомов углерода и в целом количество, углеродных атомов всех жирных кислот в образцах составляет 10-24.

Из образцов 1-3 видно, что небольшое различие в содержании воды в мягком мыле оказывает небольшое влияние на результаты. Однако высокое содержание воды в образце 6 оказывает такое влияние, что мыло становится слишком мягким для сварки. С другой стороны, образец 15 показывает, что наличие воды во вспомогательном веществе не обязательно само по себе.

Хорошие результаты получены с образцами 4 и 5. Это указывает на то, что присутствие соды во вспомогательном веществе не оказывает заметного влияния на результаты. Образцы 16-19 показывают, что натрий-может быть замещен катионами других металлов без отрицательного влияния на результаты.

Предложенный способ позволяет повысить надежность защиты при сварке под водой, так как паста образует защитную газовую зону, которая предупреждает прямое присутствие воды в зоне дуги. и контакт воды с расплавом сварочной ванны, что обеспечивает качественную сварку. Кроме того, способ не требует сложного оборудования для ведения подводных работ и специальных водонепроницаемых покрытий для электродов.

1190977

Составитель Г.Тютченкова

Редактор А.Козориз Техред А.Кикемезей Корректор И.Муска

Заказ 7009/62 Тираж 1085 Подписное

BHHHIIM Государственного комитета СССР по делам изобретений-и открытий

113М5, Москва, )l(-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4