Способ размерной электрохимической обработки

Иллюстрации

Показать всеРеферат

СПОСОБ РАЗМЕРН(Й ЭЛЕКТРОХИШЧЕСКОЙ ОБРАБОТКИ, при котором в межэлектродный промежуток подают рабочую среду в виде электролита с токопроводящим наполнителем при подаче на электроды технологического напряжения , отличающийся тем, что, с целью устранения токсич-. ных выделений и повышения гранул наполнителя, в качестве последнего используют оксидно-карбидную минералокерамику на базе AljO, включающую следующие компоненты, мас.%: Tic2G-30 Со1,3-1,5 при соотношении твёрдой и жидкой фаз в интервале от.1:1,5 до 1:4.

СОЮЗ COBETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

i 19) (l 1) (1)4 В 23 Н 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2I) 3654695/25-08 (22) 29.07.83

-(46) 15.11.85. Бюл. У 42 (71) Воронежский политехнический институт (72) А. И. Болдырев, В, П. Смоленцев, Е. П. Зорин и Э. Х. Иилушев (53) 621.9.047(088.8) (56) Вопросы физики формообразования и фазовых превращений, Калинин, КГУ, 1979, с. 144-150. (54) (57) СПОСОБ РАЗИЕРНОЙ ЭЛЕКГРОХИИИЧЕСКОЙ ОБРАБОТКИ, при котором в межэлектродный промежуток подают рабочую среду в виде электролита.с токопроводящим наполнителем при подаче на электроды технологического напряжения, отличающийся тем, что, с целью устранения токсич-: ных выделений и повышения гранул наполнителя, в качестве последнего используют оксидно-карбидную минералокерамику на.базе Al 0 ° включающую следующие компоненты, мас.Х:

TiC 20-30

Со l, 3-1,5 при соотношении твердой и жидкой фаз в интервале от,1:1,5 до 1:4.

1191215

Изобретение относится к электрофизнческим и электрохимическим методам обработки,и, в частности, к электрохимической обработке деталей н элект— ролите с наполнителем. 5

Целью изобретения является устранение токсичных выделений и повышение ресурса гранул наполнителя эа счет использования в качестве наполнителя рабочей среды оксидна-карбидной минералокерамики на базе А1 0, включающей следующие компоненты, 1 мас.7:

TiC 20-30

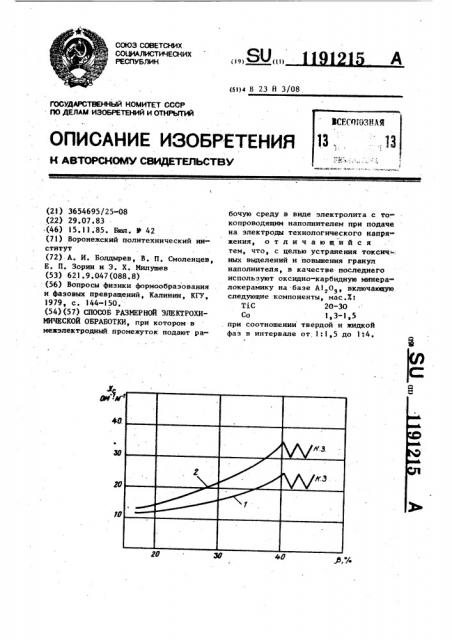

Со 1 3-f,5 15 при соотношении твердой и жидкой фазы от 1 .1,5 до 1:4, На чертеже представлены кривые зависимости влияния концентрации наполнителя,Л на удельную проводимость Х, Наполнитель выполнен из оксидно-карбидной минералокерамики на базе А1 0 при содержании компонентов: кривая 1-20% TiC + 1,5% Со; кривая 2-307 TiC + 1,5% Со. Размер гранул наполнителя — 96 мм. Электролит — 14% NaC1, В качестве наполнителя можно применять грануль| любой формы, но прсдпочтител|,пе шары или эллипсоиды 30 вращения,, азмеры Гранул наполните ля в.,|бирают из расчета прохождения их н зазоре по пути к месту обработки. Желательно иметь их размеры в диапазоне 0,6-0,8 величины зазора, но З5 не ме..ее 5 мм, так как при меньших размерах токопроводящие гранулы ведут себя аналогично диэлектрическим °

Удельн",ÿ электрическая проводимость среды с использованием наполни. 40 теля, изготовленного из оксидно-карбидной минералокерамики, изменяется н до-таточно широком диапазоне, что вызвано процентным составам компонентов и условиями горячего прессона- 45 ния гранул. При содержащии TiC в гранулах менее 20+2 вес.% электрическая проводимость такой керамики нестабильна, вплоть до полной потери электропроводности из-за значительного 50 влияния A!<0>, При прессовании керамики, содержащей более 30 нес ° 7. TiC вследствие возникающих рассогласонаний, гранулы получаются с различной

opHeHTBUHQH зерен, что вызывает неоди 55 наконую проводимость в разных напранпениях и не дает использовать и. как токопронодящие частицы.

Рабочее напряжение, В

Расстояние от токоподвода до места обработки, мм

24-30

40-45

45-60

60-70

70-80

Менее 10

10-20

20-50

50-100

100-130

Предложенный способ опробован при размерной электрохимической обработке корпуса компрессора ГТД, изготовленного из конструкционной стали 40,.

В качестве наполнителя в электролите (14% NaC1) использовались гранулы, выполненные из оксидно-карбидной минералокерамики н виде сферических понерхностей О 6 мм, при концентрации по объему 207.

Режимы обработки: расстояние между местом подвода напряжения к наполнителю и обрабатываемой поверхности

30 мм; рабочее ||а||ряжение 45 В; время обработки 180 с.

11ри обрабс3тке не отмечалось токС И Ч 33 Ъ|Х Н ЫД P Е.| | Е | 3 Н Й, I3 P P U H bl X ДЛ Я 3 Z O P O»

Наличие токопронодящего наполнителя из оксидно-карбидной минералокерамики, содержащей 20-30 вес,% TiC, способстнует повышению удельной проводимости рабочей среды, причем с ростом концентрации наполнителя /З растет и удельная электрическая проводимость X 1кривые 1 и 2}. При конC центрации наполнителя свыше 40-45% наблюдается закупоринание межэлектродного, промежутка, ведущее к возникновению коротких замыканий и значительному износу оборудования, Оптимальной, с точки зрения гидродинамики, являет.ся концентрация наполнителя в диапазоне 20-40%, При этом обеспечивзется равномерное распределение гранул по объему электролита, что дает возможность подавать наполнитель н труднодоступные места °

Напряжение на электродах выбирается из экспериментов в зависимости от расстояния до места обработки, соста— на электролита, материала и формы наполнителя, Для электролита на базе оксидно-карбидной минералокерамики н среде хлористого натрия рабочее напряжение выбирается согласно таблице.!!9!2!5 носа.

Составитель P. Никматулин

Редактор Н, Горват Техред О.Ващишина Корректор В. Бутяга

Заказ 7059/li Тираж !085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

ll3035, Москва, Ж-35, Раушская н аб., д, 4/5

Филиал ППП "Патент", r. Ужгород, ул, Проектная, 4 вья, и практически отсутствовал износ гранул наполнителя.

Примеры реализации:

Пример !. Обработка центробежного рабочего колеса.

Чистовую об! аботку закрытого рабочего колеса центробежного насоса ведут по предлагаемому способу. При обработке колесо приводится во вращение, захватывает электролит с наполнителем (концентрация по объему

20-30X ) и прогоняет его по рабочему тракту. За счет анодного растворения внутренней поверхности колеса в среде lOX раствора NaCL происходит, интенсивное удаление неровностей.

При напряжении источника питания

40 В время снижения шероховатости литого чугунного колеса до R = 22,5 мкм не превышает 3 мин..

П р и и е р 2. Снятие заусен. цев.

Удаление заусенцев происходит за счет предлагаемого токопроводящего наполнителя, размещенного над деталью в сетке. К наполнителю подводят ток от отрицательного полюса источника питания, к детали -. от положительного.. Электролит прокачивает через наполнитель или вдоль детали, При поступательном перемещении детали заусенцы сближаются.с наполнителем, возрастает скорость их раст1О ворения. Так при снятии заусенцев с деталей, выполненных из алюминиевых сплавов, время обработки в среде раствора электролита !2Х NaNO +

ЗЖ NaCL при концентрации наполнителя

15 по объему 25Х плотности тока 7 А/см х и рабочем зазоре 0,2 мм составило

0,5 мин.

Применение предлагаемого способа

20 размерной электрохимической обработ» ки позволяет оздоровить условия труда и повысить долговечность гранул наполнителя за счет устранения из