Способ формования полых полимерных изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ФОРМОВАНИЯ ПОЛЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ путем экструдирования заготовки, ее пережима захватом и раздува в форме, отличающийся тем, что, с целью уменьшения разнотолщинности изделий , пережим заготовки осуществляют путем ее перекрушвания вращающимся вакуумным захватом, причем перекручивание осуществляют со скоростью ,, Vjkc . , H7sin(arctg Н/Вцэ)-Н где Vj - скорость экструдирования , м/с; Н

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (gD 4 В 29 С 49/04

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСИОМУ СВИДЕТЕЛЬСТВУ (21) 3790265/23-05 (22) 06.07.84 (46) 15.11.85. Бюл. У 42 (71) Всесоюзный научно-исследовательский институт игрушки и Московский институт химического машино.строения (72) Л. А. Орлова, Н. И. Басов, В. К. Скуратов, Б. В. Бердышев, В. N. Егнаров и А. Н. Минакова (53) 678.057.9(088.8) (56) Басов Н. И. и др. Оборудование для производства объемных изделий ,из термопластов. — М.: Машиностроение, 1972, с.-13.

Завгородний В. К. Механизация и автоматизация переработки пластических масс. — М.: Машиностроение, 1970, с. 159-161, рис. 84.

„,SU„, 11913ОО А (54)(57) СПОСОБ ФОРМОВАНИЯ ПОЛЫХ

ПОЛИМЕРНЫХ ИЗДЕЛИЙ путем экструдирования заготовки, ее пережима захватом и раздува в Форме, о т л и— ч а ю шийся тем, что, с целью уменьшения разнотолщинности изделий, пережим заготовки осуществляют путем ее перекручивания вращающимся вакуумным захватом, причем перекручивание осуществляют со скоростью

V pic (arctg H/Díç ) где V с — скорость экструдирования, м/с;

Н=(0,6-1,0)Э - расстояние вращающегося вакуумного захвата от головки зкструдера, м;

D — внешний диаметр заМЬ готовки м.

Изобретение относится к переработке полимерных материалов методом экструзионно-раздувного формования и может быть использовано для получения различных полых изделий.

Цель изобретения — уменьшение разнотолщинности изделий.

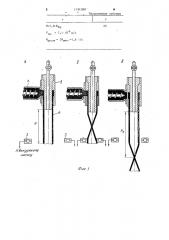

На фиг. 1 показана последовательность формования перекрученной. заготовки; на фиг. 2ф- последовательность формования готового изпелия из перекрученной заготовки; на фиг. 3 — перекраивание заготовки до приближенного конуса.

Из угловой головки 1 (фиг. 1) заготовку, имеющую наружный диаметр

0ц и толщину стенки Й3, экструдируют со скоростью выдачи заготовки, определяемой из условия непрерывного цикла работы экструдера 2. После достижения заготовкой высоты Н к ней подводится захват 3, перекручи-: вающий заготовку 4 со скоростью вращения W (фиг. 16).

V экс

W= и

Н/Sin (arctg Н/Dц 3)-Н

1 где !7,„, — скорость экструдировайия, м/с;

Н (0,6-1,0)D» — расстояние вращающегося вакуумного захвата от головки экструдера, м;

D — внешний диаметр sa"

Ц.Ъ

ГOTOBKH M

После перекручивания заготовки захват отводится, а заготовка продолжает экструдироваться до необходимой высоты Н (фиг. 18). Полуфор3 мы 5 смыкаются и пресс-канты пережимают заготовку в месте.перекручивания (фиг. 2 a). Затеи осуществляется раздувание заготовки (фиг. 26).

После раздувания пресс-формы размыкаются и готовое изделие извлекается из формы (фиг. 2в).

Пример 1. Экструдируемая трубчатая заготовка зажимается снизу устройством, после чего предварительно раздувается воздухом, нагнетаемым через ниппель дорна, расположенного в головке экструдера.

Затем обрезным устройством заготовка пережимается и переносится в полость выдувной формы. Нипель с иглой для прокалывания заготовки и раздувания изделия вводится в паз формы. Изделие окончательно формуется под действием сжатого воздуха, нагнетаемого

191300 з через полую иглу. Коэффициент. раздува 1,7. Полученное иэделие имеет окружную разнотолщинность в верхней и донной частях до ЗОБ, Пример 2. Заготовку с наружным диаметром П ц 3 = 0,027 м и высотой H3= 0,1 15 м эк "трудировали со

Н3 0 115 скоростью V

ЗКс ф

"зкс

7,1 10 м/с, определенной из условия непрерывного цикла работы экструдера. При достижении заготовкой высоты Н = 1,0 9 3 = 0,027 м заго. товку перекручивали вращающимся захватом со скоростью

3 14.7 1 -10 л.

0 027

0 027/Sin (arctg- - — ) — 0 027

Э

0,027

=0,81 1/с.

После перекручивания заготовки захват отводили, а заготовку продолжали экструдировать до необходимой длины Н3=0,115 м. Полученная заготовка поступала в пресс-форму. Полуформы смыкались по месту перекручивания и заготовКа раздувом через ниппель (коэффициент раздува КР=1,7) оформлялась в готовое изделие. Полученное изделие имело окружную

M разнотолщинность в верхней и донной частях до 15Х, т.е. в 2 раза меньше

I по сравнению с известным способом.

Пример 3. Заготовку с на— ружным диаметром D „3 = 0,027 м и высотой Н3 = 0,115 и экструдировали со скоростью

Н3 0,115 -3

v = — — = — - — = 7 1-10 м/с

3кс 3

"ВКС определенной из условия непрерывного

4р цикла работы экструдера. При достижении заготовкой высоты Н=1,0 9 ц3 ((с(=45 )=0,027 м к заготовке подводился вращающийся захват.

Перекручивание заготовки должно осуществляться со скоростью

3 14.7 1-10

1 1 - -- 2..2.

0,027/Sin (arctg -- †-)-0,027

0,027

0,027

0,81 1/с

При этом время перекручивания составит

I и 314

l — — -= — — = 4с. пеРЕкР W 0 81

Время цикла составит ,П/

+I где 7зкс ц — время экструдирования до высоты Н, 119)300

Разнотолщинносeb d (Ep X при )ср=),7

Способы формования

Известный

Предлагаемый

Н=0,6 В„

) зкс = 7,1.10 м/с

W= 1,4 1/с

0 DH,3 Э Кс

W = 0,81 1/с

15

)э0 ПК3

Чр„с = 7,1 ° 10 м/с

Увеличение времени

W èçâ 1/2 М сц=0,4 )/c цикла на 4 с

Н . 0 027

=- — — =- — — =4с

Q QQ7)

„с „ — время экструдирования заготовки до необходимой высоты Н

Нз-Н 0 115 - 0 027

V,«0 007) г с,, — время смыкания формы, с; р - время размыкания формы, с; см + "pctsv = 4 > р — время раздува,

15Х.

Перекручивание осуществляли со скоростью W, в 2 раза меньшей

l расчетной, по формуле W, т.е. W =

= 0,4 1/с.

При этом время перекручивания составило ь=- — =8с.

3 14

0,4

Время цикла составило Г = 48 с, Н ., т.е. продолжительность времени цикла увеличилась на л = 4с.

Таким образом, при неизменной разнотолщинности d"Jd<= .15X, уменьшилась производительность процесса формования.

П р и ы е р 4. Перекручивание заготовки по аналогии с примером 3 должно осуществляться со скоростью

W = 0,81 1/с.

Перекручивание осуществляли со

))) скоростью W, в 2 раза превышающей расчетную, по формуле W=0,81 1/с, т.е. W -=1,6 1/с.

При этом время перекручивания составило т 3

4 2с. перекр ы

Из фиг. 3 о

2 =Н+ экс Перекр, т.е. 20 =

=0,027+0,007)х2=0,041 м по сравнению

2)) 28 = 0,027 + 0,0071 ° 4 = 0,055 м, т.е. при перекручивании заготовки со скоростью И = 1,6 1/с увеличился диаметр "шейки" перекрученной заготовки. При этом разнотолщинность

25 увеличилась на 5-IOX по сравнению с предлагаемым способом и составила

203-252, возросло количество облоя (в среднем íà )5X).

Результаты примеров сведены в таблицу.

1191300

1"арро и зе 21 расч

1191 300

Ю

Ю

ФИГ. 3

Составитель В. Шуралев

Редактор Ю. Ковач Техред М,Надь Корректор С 111екмар

Заказ 8114 Тираж 644 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4