Установка для сварки пакетов из рукавной термопластичной пленки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3725931/23-05 (22).09.04.84 (46) 15.11.85. Бюл. В 42 (72) Г.Г.Деркач, Э.А.Реммерт, А.Л.Торощин, В.П.Сизиков, В.Н.Жигалкин и С.M.Ñàâåíêî (53) 678.059.4 (088.8) (56) Авторское свидетельство СССР

У 281803, кл; В 29 С 27/02,1969.

Патент СССР II 268313, кл,В 29 С 27/02, 1968. (S I) (г1) УСТАНОВКА ДЛЯ СВАРКИ ПАКЕТОВ ИЗ РУКАВНОЙ ТЕРМОПЛАСТИЧНОЙ

ПЛЕНКИ, содержащая корпус, свароч.ное устройство, механизм отрезки, механизм подачи пленки и автоматическую систему управления, о т— л.и ч а ю щ а я с я тем, что, с целью расширения технологических . возможностей установки за счет

ISi)4 В 29 С 65/18//В 29, 7/00 обеспечения возможности изготовления односекционных пакетов различного размера и многосекционных пакетов, сварочное устройство выполнено в виде нескольких сварочных узлов, установленных в корпусе .с возможностью перемещения, а механизм подачи пленки выполнен в виде двух установленных на ведущем валу шестерен, одна из которых кинематически связана с зубчатым сектором, установленным с возможностью контакта с амортизирующим пневмоупором и сое. диненным с пневмоцилиндром, а другая снабжена муфтой обратного хода и связана с шестерней, закрепленной на валу, на котором установлены механизм отрезки и ленточный тормоз, смонтированный с возможностью контакта с зубчатым сектором.

1191301 2

1О

Изобретение относится к упаковочной технике, а конкретно к сварке пакетов из рукавной термопластичной пленки.

Цель изобретения — расширение . 5 технологических возможностей установ ки за счет обеспечения возможности . изготовления односекционных пакетов различного размера и многосекционных пакетов.

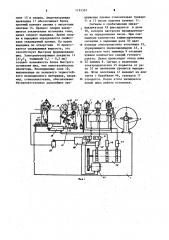

На фиг.1 изображена установка, общий вид; на фиг.2 — кинематическая схема валкового механизма подачи, на фиг.3 — узел 1 на фиг.1.

Установка для сварки пакетов 15 из рукавной термопластичной пленки содержит корпус 1 на котором уста7 новлены рулонодержатель 2 с рулоном пленки, три сварочных узла

3 — 5 сварочного устройства 6, валковый механизм .7 подачи пленки под сварку, механизм 8 резки для продольной резки пленки и ножницы 9 механизма поперечной резки.

Сварочные узлы установлены на 25 направляющих 1О корпуса 1 с возможностью перемещения и фиксации. Каждый из сварочных узлов содержит две траверсы 11 и 12 (верхнюю прижимную и нижнюю неподвижную) и два пневмо- ЗО цилиндра 13 передвижения, корпуса которых жестко связаны с верхними траверсами 11. Нижняя траверса 12 имеет электроизолирующее покрытие. 14, в ее пазах уложены два нагревателя, выполненные в виде металлических лент 15, соединенных с источником тока (не показан) ..Внутри нижней траверсы 12 параллельно двум металлическим лентам 15 одно под другим выполнены два О отверстия 16 для подвода и отвода охлаждающей жидкости. В верхней траверсе предусмотрена амортизирующая прокладка 17. Обе траверсы 11 и 12 накрыты слоем 18 изоляционного термостойкого нелипкого материала, напри мер стеклолакоткани.

В валковом механизме 7 подачи пневмоцилиндр 19 снабжен винтом 20, регулирующим ход посредством пере-. движения корпуса пневмоцилиндра 19 вдоль направляющей 21 . Шток пневмоцилиндра 19 шарнирно связан с зубчатым сектором. 22, который входит в зацепление с шестерней 23, установленной на ведущем валу 24 (фиг.2). Внутри корпуса 1 на валу 24 закреплена шестерня 25,контактирующая одновременно с зубчатой шестерней 26, установленной на ведомом валу 27,, и зубчатой шестерней 28, ось которой закреплена в корпусе 1. Вал 27 располагается над ведущим валом 24. Шестерня 28 входит в зацепление с шестерней 29, которая контактирует, в свою очередь, с зубчатой шестерней 30. Шестерни

30 и 31 установлены соответственно на валах 32 и 22, на которых также установлены диски механизма 8 резки, имеющие возможность переустановки вдоль осей валов 32 и 33. Вал 33 располагается над валом 32. На валы 24 и 27 надеты обрезиненные валки

34 и 35,для плотного контакта их пре дусмотрены в корпусе 1 два пружинных. прижима 36. В шестерню 25 вмонтирована муфта 37 обратного хода, предотвращающая обратный проворот валков 34 и 35.

На валу 32 установлен шкив 38 ленточного тормоза 39, один конец которого закреплен на корпусе валкового механйзма- 7, другой (нодпружиненный), соединен с рычагом 40, имеющим возможность вращения вокруг оси, закрепленной в корпусе валкового механизма 7, и контакта с упором

4l, установленным на зубчатом секто-. ре 22, который, в свою очередь, контактирует в конце хода с амортизирующим пневмоупором 42, Ножницы 9 включают пневмоцилиндр

43 и ножи 44.

Автоматическая система управления содержит электродвигатель 45, приводящий во вращение барабан 46 управления механизмами установки, золотники 47 и 48, расположенные на одной оси с микровыключатетгем 49, связанным электрически с реле 50 счета импульсов, реле 51 задания времени сварки и реле 52 времени выдержки пленки после нагрева, кото- рое управляет также включением . электродвигателя 45, и управляющий золотник 53 с электромагнитом.

Установка работает следующим образом.

Перед началом работы производится установка сварочных узлов 3 †. 5 на направляющих 10 корпуса 1 на определеннъй шаг друг относительно друга. В предлагаемой установке три сварочных узла. Использование узлов в других количествах возможно, но указанное число представляется наиболее рациональным, так как проиэ! 191301

15

40

55 водительнее IIQ сравнению с однимили двумя узлами и экономичнее по сравнению с четырьмя, пятью и т.д. иэ-за увеличения габаритов, сложнос ти настройки и обслуживания установки, например, в единичном или

- мелкосерийном производстве. Причем при использовании четного числа уз-. лов наименьший размер пакета определяется наименьшим расстоянием между узлами, нечетное количество узлов дает возможность получить пакет меньшего размера. Пневмоциляндр .19 настраивается на ход, соответ- . ствующий передвижению валками 34 и 35 пленки, например, .на полтора шага. Переключатель реле 50 счета импульсов устанавливается на деление, соответствующее количеству секций упаковки, которое нужно получить. Пленка .заправляется между траверсами 11 и 12 и валками 34 и

35, при этом валок 35 стягивается благодаря пружинным прижимам 36.

Далее пленка заправляется между дис:ками механизма 8 отрезки и ножами

44 ножниц 9.

При включении электродвигателя

145 автоматической системы управлеления вращение передается барабану 46 через зубчатую передачу. На барабане 46 набрана программа, задающая цикл работы всех механизмов и устройств установки при последо- вательном контакте соответствующих кулачков с золотниками 48 и 47 имикровыключателем 49. Полный цикл работы осуществляется за один оборот и останов до начала нового оборота барабана 46 в следующей последовательности: подача обрезиненными валками 34 и 35 пленки до их остановки, прижим траверсами 11 пленки и выключение электродвигателя 45, далее с момента остановки до начала вращения барабана 46 происходит работа ножниц 9, сварка и выдержка пленки, с началом нового оборота осуществляется отвод траверс 11, затем цикл повторяется. Причем ножницы 9 срабатывают не в каждом цикле, а согласно настройке реле 50 . счета импульсов.. Управляющий золотник 48 получает от барабана 46 команду на подачу пленки. В результате шток пневмоци.линдра 19 поворачивает зубчатый сектор 22, который приводит в движение

4 шестерню 23, а следовательно, веду" щий вал 24 и .насаженную на него шестерню 25, которая, в свою очередь, передает вращение ведомому валу 27 через закрепленную на нем шестерню

26. Таким образом зубчатые шестер" ни 25 и 26 приводят во вращение навстречу друг другу связанные с ними соответственно обрезиненные валки 34 и 35, которые протягивают пленку. Одновременно с подачей пленки под сварку происходит и ее продолвная резка: .от ведущей шестерни 25 ,вращается зубчатая шестерня 28, которая передает вращение зубчатым шестерням 30 и 31, приводящим в движение навстречу друг другу валы 32 и 33 с установленными на них дисками механизма резки. Далее разрезанная пленка попадает под ножницы 9 поперечной резки.

Прекращение подачи происходит.. при контакте зубчатого сектора 22 с амортизирующим пневмоупором 42.

Гашение махового момента валов 32

35 осуществляется торможением вала

32 при натяжении ленточного тормоза

39 рычагом 40, контактирующим с упором 41 сектора 22 в конечном его положении.

Шток золотника 48 выходит из контакта с барабаном 46, в следующий момент вступает в контакт шток золотника 47, т.е. одновременно начи наются обратный ход штока пневмоци-. линдра 19 и прижим пленки.

При обратном ходе зубчатый сектор 22 под действием штока пневмо-.цилиндра 19 поворачивает шестерню

23 в обратном направлении, а следовательно, поворачивается обратно и ведущий вал 24. В шестерню 25, насаженную на вал 24 вмонтирована муфта 37 обратного хода, размыкающая кинематическую цепь. Таким образом обратный проворот валков 34 и 35 исключен.

Прижим пленки осуществляется опусканием траверс ll корпусами пневмоцилиндров 13 под действием золотника 47. Затем от барабана 46 срабатывает микровыключатель 49, дающий сигнал на реле 50 счета импульсов, команды на останов элект родвигателя 45 и на включение реле

51 времени нагрева и реле 52 времени выдержки пленки. При этом происходят нагрев металлических

1191301 лент 15 и сварка. Амортизирующая прокладка 17 обеспечивает более нлотный контакт пленки с нагретыми лентами 15. Процесс сварки завершается отключением источника тока, . далее следует выдержка. Время csapки и выдержки определяется свойствами свариваемой пленки. Во время выдержки по отверстиям 16 пропускается охлаждающая жидкость, это способствует быстрому формированию шва. Электроизолирующее покрытие 14 (А1 0 толщиной 0,1 — 0,2 мм) создает BosMOKHocT$ более быстрого остывания mrna чем неметаллические изоляторы. Изоляционные слои 18, выполненные из нелипкого термостойкого изоляционного материала, например, стеклолакоткани, обеспечивают беспрепятственное дальнейшее продвижение пленки относительно траверс .

11 и 12 после подъема траверс 11..

Сиь налы о срабатывании микровыключателя 49 фиксируются в реле

50, которое настроено предварительно на определенное число. При совпадении количества зафиксированных сигналов с заданным реле 50 дает

10 команду электромагниту золотника 53, управляющего пневмоцилиндром.43, в результате чего нижницы 9 отсекают нужное количество секций готового пакета. Далее происходит отвод ножа

1s 44 ножниц 9. Сигнал о включении электродвигателя 45 подается от реле 52 по окончании процесса выдержки. Шток золотника 47 выходит из контакта с барабаном 46, траверсы ll

20. отводятся, После этого начинается новый цикл работы установки.

1191301

l1 S5 тЮ 17

Составитель Л.Грунина

Техред А.Ач Корректор Г.Решетник

:Редактор Ю.Ковач

Заказ 7068/15, Тиран 644 . подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д.4/5

Филиал ППП "Патент",г..укгород, ул. Проектная,,4